1

•

2014

ПИВО

и

НАПИТКИ

33

ТЕХНОЛОГИЯ

ТЕХНОЛОГИЯ

невысокими значениями концен-

трации сусла при учете исходно-

го содержания крахмала в сырье.

Поэтому далее было изучено влия-

ние технологических параметров

водно-тепловой и ферментативной

обработки на показатели качества

осахаренного сусла из кукурузы.

Выбранные факторы и интервалы

их варьирования представлены

в табл. 2.

Значение первых трех факторов

регламентируется нормативными

документами (при применении ку-

курузы, перерабатываемой в соот-

ветствии с режимами Регламента,

норма внесения разжижающего

ферментного препарата

α

-амилазы

составляет от 0,5–1,0 ед. АС/г

условного крахмала сусла; степень

дробления соответствует 94–95%

прохода через сито

d

= 1 мм). В ка-

честве дополнительного фактора

в работе изучено влияние нормы

внесения ферментного препара-

та с эндопротеиназной активно-

стью. Выбор данного фактора был

обусловлен тем, что используемое

зерно кукурузы и его дифференци-

рованные фракции характеризова-

лись низким содержанием белка

(на уровне 6,31–7,13%). Кроме то-

го, ранее было отмечено, что в дан-

ных белках преобладают трудно-

растворимые фракции [7]. Все это

могло, при недостаточной степени

гидролиза белков, привести к де-

фициту азотного питания для дрож-

жей и, как следствие, к проблемам

на стадии сбраживания.

С целью сокращения энергоза-

трат на стадии получения разварен-

ной массы в работе были выполнены

эксперименты, связанные с возмож-

ностью снижения продолжительно-

сти пауз при обработке.

Пауза №1, осуществляемая при

t

= 45…50 °С, предусматривает как

основной результат набухание крах-

мала. Известно, что крахмал куку-

рузы среди всех зерновых культур

труднее подвергается набуханию

из-за плотной белковой матрицы,

поэтому логично было продлить пер-

вую паузу с 30 мин до 60 мин [8].

Паузы №2, 3, проводимые при

t

= 65…70 °С и 95…98 °С, являются

основными. В них происходят про-

цессы растворения и декстриниза-

ции крахмала сырья. При варьирова-

нии длительности данных пауз были

исследованы четыре варианта:

вариант 1 — паузы водно-теп-

•

ловой обработки по режиму Ре-

гламента;

варианты 2, 3, 4—режимы с увели-

•

ченными на 30 мин паузами 1 и 2.

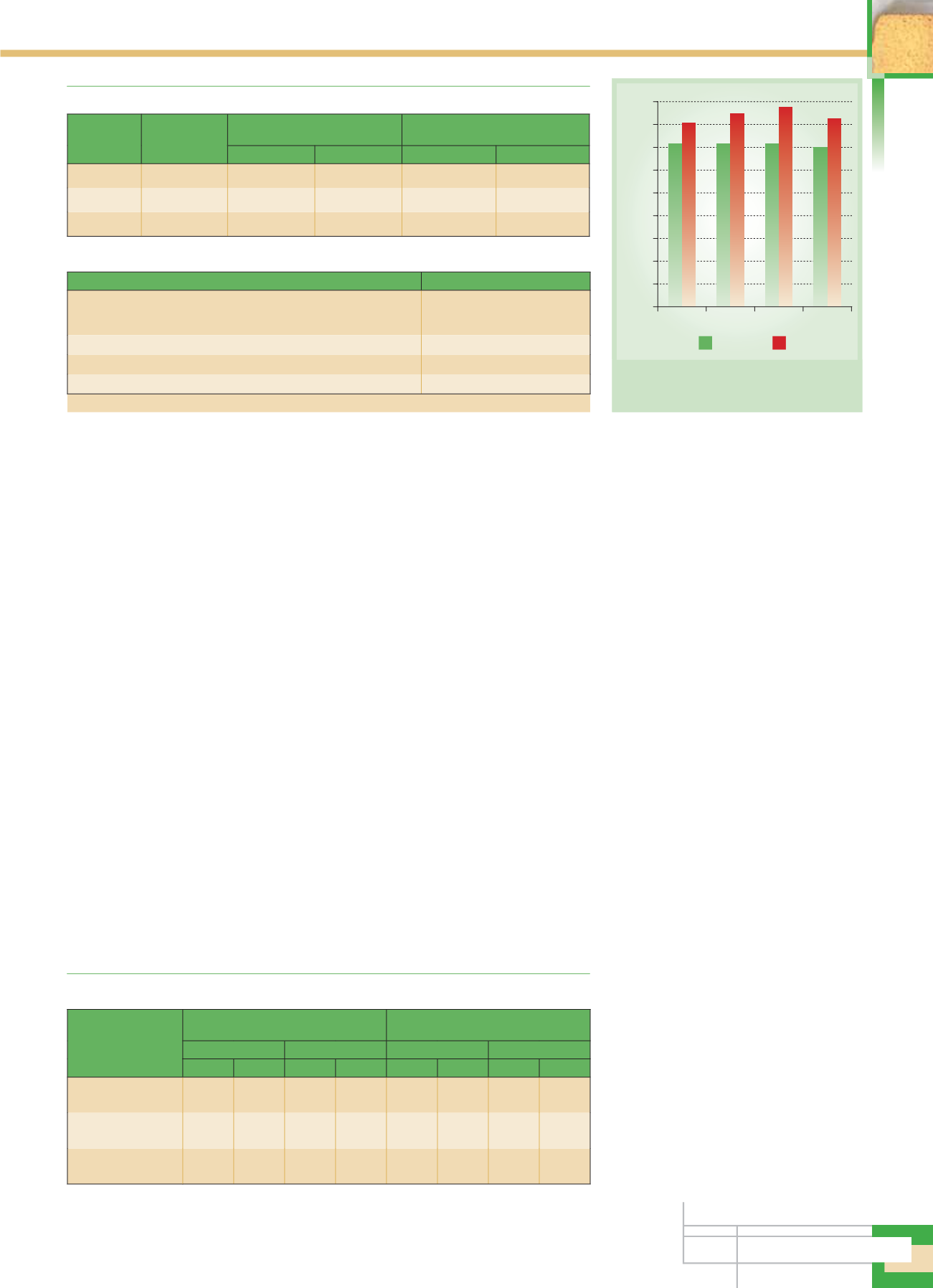

Данные, приведены на рис. 1,

показывают, что увеличение про-

должительности водно-тепловой

обработки практически не влияет

на концентрацию сусла, получен-

ного из исходного зерна кукурузы.

Вместе с тем переработка фракции

эндосперма, в отличие от целого

зерна кукурузы, зависит от режи-

мов процесса получения сусла.

Во всех вариантах увеличение

продолжительности пауз приводит

к повышению концентрации сус-

ла. Лучший по данному показате-

лю — вариант 3, в котором пауза 2,

осуществляемая при

t

= 65…70 °С,

увеличена с 1,5 до 2,0 ч. Концен-

трация сусла повышается с 16,1

до 17,5%.

В качестве второго варьируемого

фактора, изученного в процессе по-

лучения сусла из кукурузы и диф-

ференцированной фракции опыт-

ного образца в настоящей работе,

рассмотрена степень дробления

сырья. По типовому Регламенту

помол должен соответствовать

94–95%-ному проходу через сито

d

= 1,0 мм. Вместе с тем известно,

что увеличение степени дробления

сырья может привести к повыше-

нию доступности полимеров зерна

водно-тепловой и ферментативной

обработке.

Данные, представленные в табл. 3,

показывают, что использование по-

Таблица 3

Образец

Способ

обработки

кукурузы

Концентрация

сухих веществ, %

Переход в экстракт

от исходного в сырье, %

Сусло

Экстракт Сухие вещества Крахмал

Контроль 1 Без обработки

14,3

4,4

63,6

89,6

Контроль 2

ГТО

15,2

4,6

67,8

91,3

Опыт

БТО

16,1

5,0

75,0

97,2

Фактор

Интервал варьирования

Временной режим на стадиях водно-тепловой обработки, мин

Пауза 1 (30–60)

Пауза 2 (90–120)

Пауза 3 (90–120)

Степень дробления кукурузы, 100%-ный проход через сито

d

, мм От

d

= 1,0мм до

d

= 0,56мм

Норма внесения АС, ед. АС/г условного крахмала сырья

От 0,1 до 0,4*

Норма внесения ПС, ед. ПС/г сырья

От 0,01 до 0,05

* В случае использования ферментного препарата с термостабильной

α

-амилазой.

Степень

измельчения

Концентрация

сухих веществ, %

Переход в экстракт

от исходного в сырье, %

Сусло

Экстракт

Сухие вещества

Крахмал

К1

О

К1

О

К1

О

К1

О

Сито

d

= 1,0 мм

Проход — 100% 14,3 16,1

4,4

5,1

63,6 75,1 89,1 99,1

Сито

d

= 0,8 мм

Проход — 100% 14,1 16,2

4,1

5,2

59,3 76,6 83,4 101,0

Сито

d

= 0,56 мм

Проход — 100% 13,6 16,6

4,2

5,2

60,7 76,6 85,5 101,0

18

16

14

12

10

8

6

4

2

0

Вариант1 Вариант2 Вариант3 Вариант4

Концентрация сусла, %

Контроль 1

Опыт

Рис. 1.

Влияние режимов водно-

тепловой обработки

на концентрацию сусла

Таблица 1

Таблица 2

Электронн я Н учная СельскоХозяйственная Библиотека