19

ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ

10/2011

TECHNICAL SUPPLY OF INDUSTRY

укомплектованные измельчающим

узлом.

Принцип измельчения на вальцов

ках для творога, представленных на

рис. 1, основан на перетирании тво

рожных масс в узком зазоре между

вращающимися валками. Такие уст

ройства применяют для получения

необходимой консистенции творож

ной продукции на молочных заводах

уже более 50 лет. Как правило, вал

ки имеют различную частоту враще

ния (от 1 до 5 с

1

) и вращаются в про

тивоположном направлении.

Зазор между валками сложнее вы

ставить не более 0,2 мм, что служит

ограничительным параметром глу

бины обработки творожных масс и

не всегда обеспечивает необходи

мую конечную однородность, не

позволяя избавиться от крупки в

твороге даже при многократном из

мельчении. К тому же высокая ме

таллоемкость, малофункциональ

ность и сложность мойки являются

существенными факторами, снижа

ющими производственную привле

кательность подобного оборудова

ния среди измельчающих устройств

и делая его неперспективным.

На некоторых молочных произ

водствах для измельчения творога,

смешивания компонентов до полу

чения однородной консистенции

(творожные сырки, творожные мас

сы) эксплуатируются мясные куттеры

(рис. 2). Они имеют медленно вра

щающуюся торообразную чашу и ус

тановленный в ней блок из четырех

и более серповидных ножей с высо

кой скоростью вращения (3000–

5000 мин

–1

).

Глубина измельчения обрабатыва

емого продукта зависит от окружной

скорости вращения, типа заточки но

жей, а также от зазора между острой

кромкой ножа и обечайкой чаши.

Как правило, после обработки тво

рожный продукт имеет однородную

структуру, но от крупки (если она

была) удается избавиться не менее

чем через 15 мин интенсивной обра

ботки. В силу своей не молочной

специфики, связанной с открытым

способом обработки, пенообразова

нием, сложностью санитарной обра

ботки и техническим обслуживани

ем, подобные машины, являясь ос

новным оборудованием на мясопе

рерабатывающих комбинатах, прак

тически не пользуются спросом сре

ди производителей молочной про

дукции.

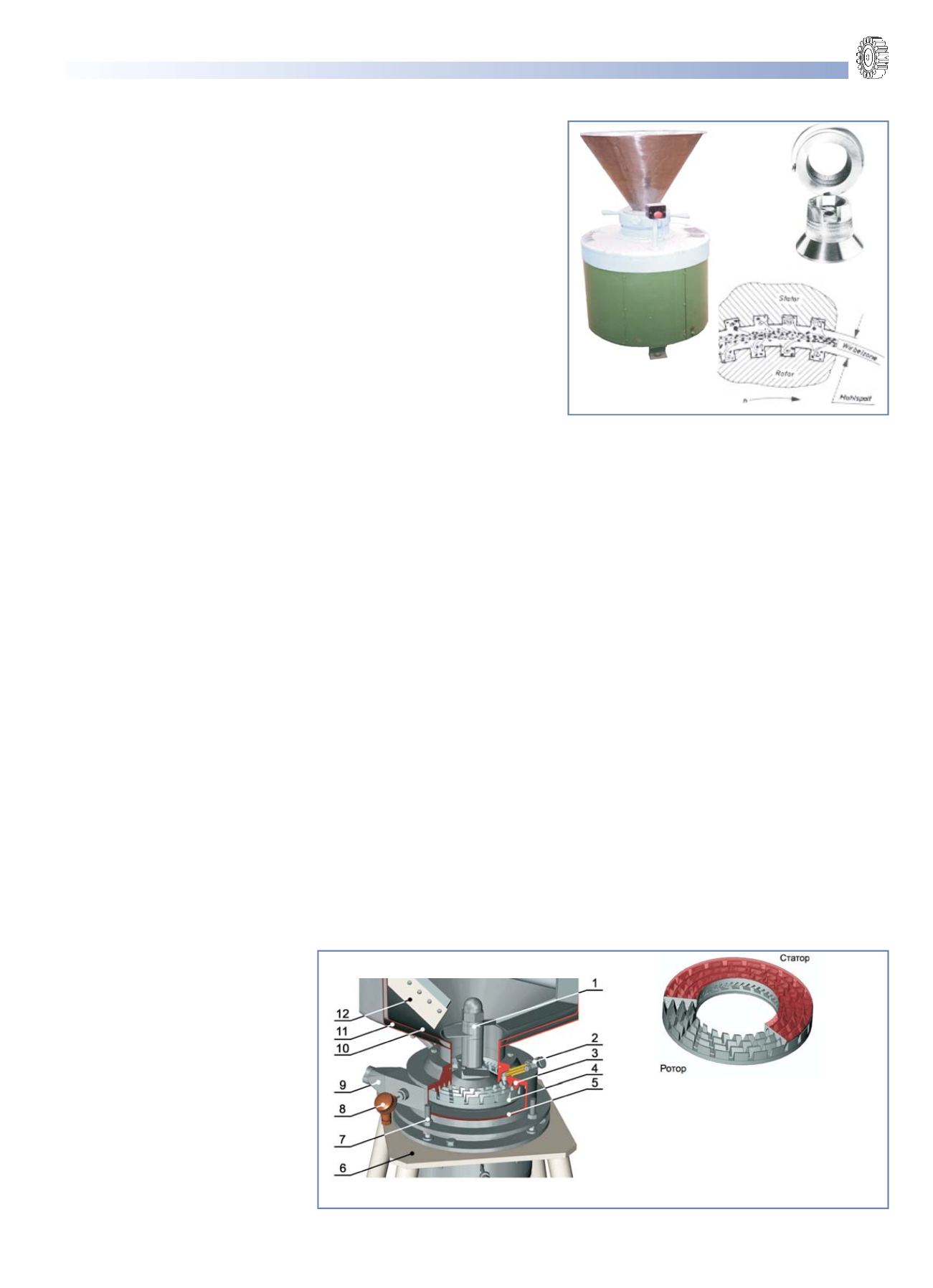

Для получения тонкодисперсных

продуктов после обработки на валь

цовых машинах и мясных куттерах в

конце 70 х годов на производствах

начали использоваться коллоидные

мельницы (рис. 3), принцип дей

ствия которых основан на измельче

нии продукта, находящегося в зазо

ре между неподвижным статором и

вращающимся ротором (3000 мин

–1

и более). Статор и ротор имеют вид

усеченных конусов с зубчатой нарез

кой, сделанной под углом к образу

ющей конуса и с уменьшающейся

глубиной зуба. Обрабатываемый

продукт, попадая на ротор, отбрасы

вается центробежной силой к пери

ферии и увлекается вращающимся

ротором с тем большей скоростью,

чем ближе находится к его поверх

ности в зазоре. Разность скоростей

частичек продукта зависит от сил

сцепления их между собой и со стен

ками статора и ротора, а также от ве

личины зазора между последними. В

результате соударения частиц и пе

ретирания, обусловленного разно

стью скоростей их движения в зоне

зазора, продукт измельчается.

Коническая форма рабочих орга

нов коллоидной мельницы предоп

ределяет появление составляющей

центробежной силы, которая на

правлена параллельно образующей

конуса и перемещает продукт вниз, к

выходному отверстию, но не обеспе

чивает необходимого напора для по

дачи продукта по трубопроводу.

При обработке различных продук

тов на коллоидной мельнице требу

ется провести предварительное из

мельчение, необходимое для попа

дания продукта в щель между рото

ром и статором. Чтобы избежать об

разования «свода» в бункере и соз

дания подпора продукта, применяют

нагнетательный шнек с самостоя

тельным приводом. Продукт подает

ся в бункер, захватывается шнеком и

попадает на приемный диск ротора.

Центробежная сила отбрасывает его

к периферии, где он, проходя по за

зору между статором и ротором, из

мельчается и в виде однородной го

могенной глянцевитой массы через

патрубок поступает в приемный ре

зервуар. Производительность кол

лоидных мельниц снижается с

уменьшением величины зазора и,

следовательно, с повышением сте

пени измельчения продукта и быва

ет в диапазоне 300–3500 кг/час.

В настоящее время коллоидные

мельницы в силу своего узкого при

менения, отсутствия нагнетательного

эффекта и проведения разборной

мойки вытесняются диспергацион

ными аппаратами роторно пульса

ционного типа (микроизмельчителя

ми).

Роторно пульсационные аппараты

(РПА) приобретают все большую по

пулярность и многоплановость свое

го использования в молочной и дру

гих смежных отраслях промышлен

ности благодаря сложному комплек

су различных по природе воздей

ствий на обрабатываемый продукт

(механические, гидродинамические,

гидроакустические). Причина воз

никновения этого комплекса воздей

ствий обусловлена конструктивной

особенностью рабочих органов в

РПА (рис. 4) – чередующихся непод

вижных и вращающихся соосно ус

тановленных тел с перфорацией в

виде прорезей или отверстий, в ко

торых воздействие на поток обраба

тываемой среды обеспечивается пу

тем принудительного перекрытия

каналов его течения в системе вра

щающийся ротор и неподвижный

статор.

Рис. 3. Коллоидная

мельница К6 ФКМ,

жернова и схема обработки

Рис. 4. Роторно пульсационное устройство и

его ротор статор:

1 – режущая насадка; 2 – штуцер для ввода

газа; 3 – статор; 4 – ротор; 5 – корпус;

6 – рама; 7 – устройство для изменения зазора;

8 – термометр; 9 – разгрузочный патрубок;

10 – воронка; 11 – теплообменная рубашка;

12 – мешалка

Электронная Научная СельскоХозяйственная Библиотека