21

ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ

10/2011

TECHNICAL SUPPLY OF INDUSTRY

обеспечения быстрого и равномер

ного распределения газа в потоке

продукта в смесительной головке

создается противодавление.

Плотность готового продукта на

выходе достигается за счет подбора

оптимального соотношения объемов

подаваемого газа и насыщаемой

смеси. Качество взбитых продуктов

и диаметр пор определяются регули

ровкой скорости вращения головки

и величины противодавления. Уп

равление работой аппарата и темпе

ратурой продукта поддерживается

автоматической системой контроля

и управления. При необходимости

на данных машинах можно прово

дить обычное измельчение (диспер

гирование) пропускаемого через них

продукта.

На перечисленных образцах обо

рудования, кроме проведения опе

раций по измельчению и дисперги

рованию, можно производить раз

личные продукты, не требующие до

полнительной термической обработ

ки. Например десерты, массы, пас

ты, кремы, фруктово ягодные на

полнители, паштеты, соусы, сгущен

ное молоко, плавленые сыры и т. д.

При этом проводят предварительное

перемешивание с компонентами и

термообработку в дополнительном

оборудовании.

С использованием описанных

принципов измельчения конструк

торским отделом ГНУ ВНИМИ Рос

сельхозакадемии разработано и ос

воено производство трех видов уни

версальных аппаратов ИС, ГУРТ,

ГИД, позволяющих провести все не

обходимые технологические циклы

производства продуктов подобного

типа без использования дополни

тельного технологического оборудо

вания:

перемешивание компонентов с

целью обеспечения равномерности

их распределения по всему объему

вырабатываемого продукта;

измельчение, диспергирование

или эмульгирование, а при необхо

димости гомогенизация загружен

ных компонентов с целью получения

однородной монодисперсной смеси,

не склонной к расслоению и образо

ванию конгломератов;

термическая обработка смеси с

целью термизации, пастеризации и

стерилизации вырабатываемого

продукта;

охлаждение вырабатываемого

продукта по технологическому рег

ламенту или до температуры фасов

ки;

вакуумирование, сгущение с це

лью удаления паразитных пузырьков

воздуха и придания более плотной

структуры продукту;

аэрирование полученной смеси

с целью получения равномерной

взбитой структуры продукта.

Первые работы в области созда

ния оборудования для производства

пастообразных продуктов были на

правлены на разработку универсаль

ных аппаратов измельчителей сме

сителей типа ИС с использованием в

качестве измельчающего узла кут

терных ножей. Разработана линейка

ИСов с чашей от 5 до 250 л. Данные

машины хорошо зарекомендовали

себя при производстве всех типов

плавленых сыров, паштетов, соусов

шоколадных масс, начинок и других

продуктов (кроме взбитых), они

просты в обслуживании и легко под

вергаются санитарной обработке.

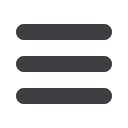

Один из ряда таких аппаратов пока

зан на рис. 8. Аппараты данного

ряда состоят из чаши с теплообмен

ной рубашкой, различной емкости с

герметичной крышкой, что позволя

ет проводить обработку продукта в

них как под вакуумом, так и при из

быточном давлении (0,5–3,0 атм).

На крышке крепится мешалка со

скребком, предназначенного для от

вода пристеночного слоя продукта.

Как правило, в днище чаши распо

ложена режущая насадка в виде

двух серповидных ножей, вращаю

щихся со скоростью до 3000 мин

–1

.

Процесс приготовления термизи

рованных пастообразных продуктов

на аппаратах типа ИС осуществляет

ся следующим образом. Сырье пред

варительно взвешивается из расчета

на рабочий объем чаши, подъемни

ком или в ручную загружается в

чашу аппарата и закрывается крыш

ка. Осуществляется кратковременное

перемешивание не более 1 мин, с

последующим взятием пробы для

корректировки водородного показа

теля рН (при необходимости). Далее

продукт нагревается либо косвенно

(путем подачи пара в теплообмен

ную рубашку), либо напрямую (пу

тем впрыска острого пара непосред

ственно в продукт через специаль

ные форсунки в днище чаши). Сле

дует отметить, что при подаче остро

го пара в продукт в 2–3 раза сокра

щается время нагрева продукта, но

при получении такого пара необхо

димы дополнительные системы тща

тельной очистки и учета расхода об

разующегося конденсата в рецептуре

продукта. После тепловой обработки

проводится гомогенизация (измель

чение) продукта при вращении ре

жущей насадки на высоких оборотах

до достижения желаемой консистен

ции. Далее продукт при необходи

мости охлаждается до температуры

фасовки и специальным насосом по

дается на фасовочный аппарат.

Как правило, все технологические

процессы осуществляются под вакуу

Рис. 8.

Измельчитель

смеситель ИС 40:

1 – загрузочный

патрубок;

2 – привод

мешалки;

3 – крышка;

4 – мешалка

со скребком;

5 – режущая

насадка;

6 – теплообменная

рубашка;

7 – опрокидыватель;

8 – рама;

9 – привод

режущей насадки;

10 – чаша;

11 – компенсатор;

12 – поддон;

13 – разгрузочный

патрубок;

14 – камера

вакуумирования

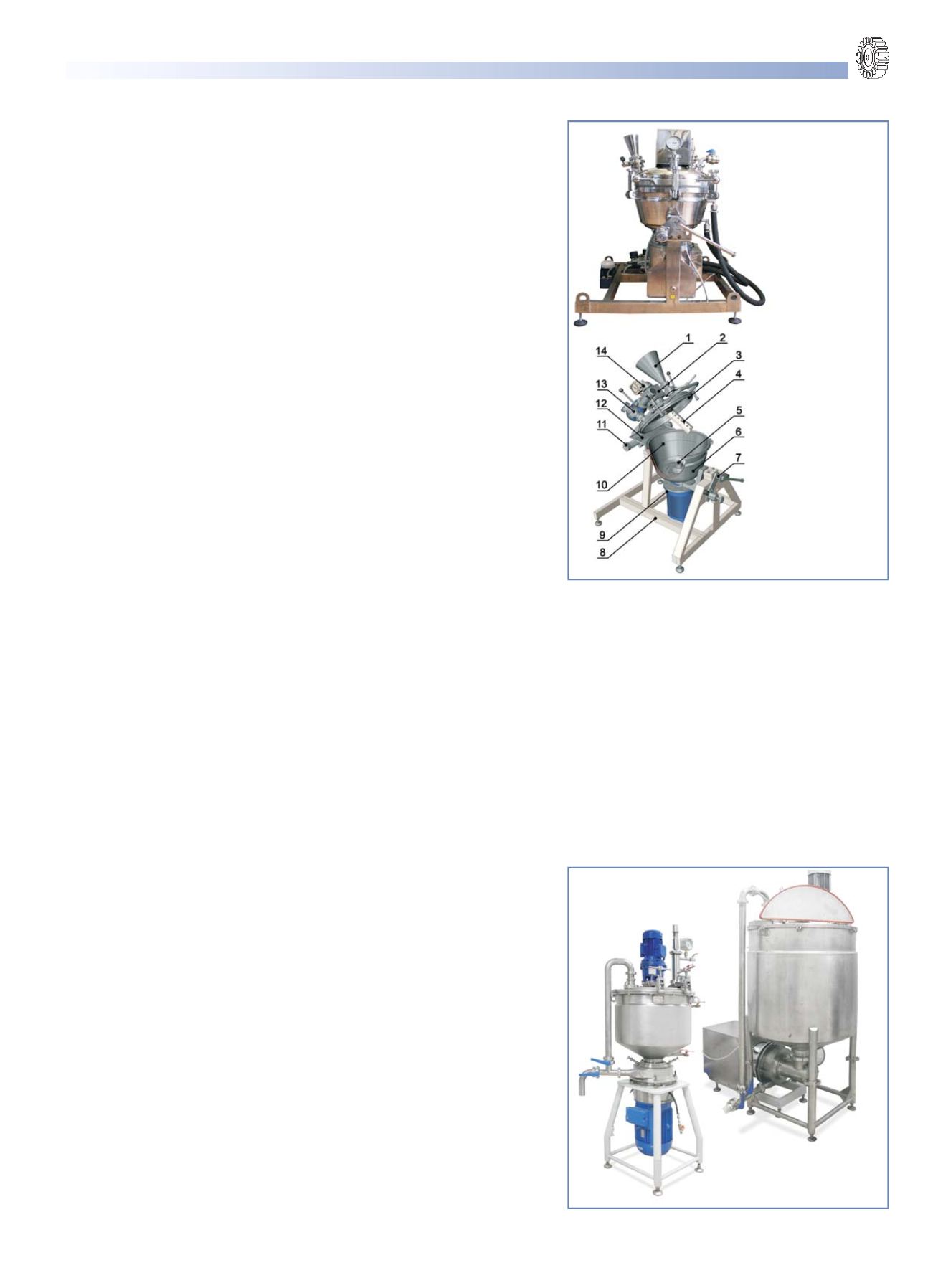

Рис. 9. Гидродинамические

установки роторного типа

ГУРТ

мом. Продукт при этом становится

более плотный однородный, удаля

ются все пузырьки воздуха и неже

лательные запахи.

Продолжительность выработки

пастообразных продуктов на аппара

тах типа ИС очень сильно зависит от

технологического регламента, но в

среднем для термически обработан

ных продуктов составляет 20–30

мин. Например, для творожного со

уса, разработанного в лаборатории

молочно белковых концентратов,

время выработки на аппарате ИС 40

с учетом тепловой обработки 85 °С и

начальной температуры смеси 15 °С

составило 30 мин.

Э ектронная Научная С ль коХозяйственная Библиотека