20

ХРАНЕНИЕ и ПЕРЕРАБОТКА СЕЛЬХОЗСЫРЬЯ • № 6 • 2015

R e f e r e n c e s

1. Korotkov V.G., Kishkilev S.V., Antimonov S.V., Popov V.P.

[Grinding and cooling rawmaterial in the preparation of extrud‑

ed feeds and additives].

Khranenie i pererabotka sel'khozsyr'ya

,

2013, no. 3, pp. 17–20. (In Russ.)

2. Kishkilev S. V., Popov V. P., Korotkov V.G., Antimonov S. V.

[Development of technology for extruded feeds based on waste

of food industry using cooled doubly crushed raw material]. In:

Universitetskii kompleks kak regional'nyi tsentr obrazovaniya,

nauki i kul'tury. Materialy Vserossiiskoi nauchno-metodicheskoi

konferentsii (s mezhdunarodnym uchastiem)

[The university

complex as a regional center of education, science and culture.

Л и т е р а т у р а

1.

Коротков, В. Г.

Измельчение и охлаждение сырья при

получении экструдированных кормов и добавок/

В. Г. Коротков, С. В. Кишкилев, С. В. Антимонов,

В.П. Попов // Хранение и переработка сельхозсырья. —

2013. —№3. — С. 17–20.

2.

Кишкилев, С.В.

Разработка технологии экструдированных

кормов на основе отходов пищевой промышленности с

охлаждением двухкратно измельчаемого сырья/С.В. Киш‑

килев, В.П. Попов, В.Г. Коротков, С.В. Антимонов. В сб.:

Университетский комплекс как региональный центр

образования, науки и культуры // Материалы Всероссий‑

энергию и за счет внутреннего трения в самом продук‑

те. Давление расплава экструдата в зоне дозирования

достигает желаемого значения, происходит оконча‑

тельное расплавление мелких включений и образуется

расплав, однородный по структуре и температуре. Это

позволяет для нормальной работы экструдера

11

создать заданную, однородную по сечению темпера‑

туру расплава продукта. Затем он попадает в предмат‑

ричную зону и дозируется через отверстия матрицы

экструдера.

После выхода продукта из матрицы в результате рез‑

кого перепада температуры и давления происходит

мгновенное испарение влаги, аккумулированная им

энергия высвобождается со скоростью, примерно рав‑

ной скорости взрыва, что приводит к образованию

пористой структуры и увеличению объема экструдата.

Затем экструдат подается в ленточную сушилку

12

.

Включается привод транспортера с регулируемой ско‑

ростью движение ленты, одновременно в сушилку

12

подается теплоноситель, который пронизывает слой

продукта по ленте, высушивает его и удаляется из

сушилки.

Линия может быть дополнительно снабжена сме‑

сителем

14

для смешивания измельченных компо‑

нентов (при включении в рецептуру комбикорма, как

лузги, так и мучнистого сырья), расположенным

между трубопроводом

13

и ленточным транспортером

9

. Использование смесителя позволяет получить

более однородный по составу и влажности эктруди‑

рованный комбикорм.

Анализ показал, что при экструдировании смесей,

состоящих из 80% пшеничных отрубей и 20% лузги

подсолнечника, обработанных 3, 4 и 5%-ным раство‑

ром Na

2

СО

3

с влажностью 18, 20 и 22% для экструди‑

рования лучше всего использовать исходную смесь,

вторично измельченную на роторной дробилке, обра‑

ботанную в 4%-ным раствором Na

2

СО

3

с влажностью

22% при скорости шнека 105 мин

–1

.

Исследование процесса измельчения подсолнечной

лузги влажностью 15% по производительности и энер‑

гоемкости при разных температурных режимах (20 и

–120 °С) для разных конструкций измельчителей

(табл. 4, 5) выявило, что наиболее низкая удельная

энергоемкость была у роторной дробилки при охлаж‑

дении продукта до температуры –120 °С, а производи‑

тельность повысилась с 99 до 145кг/ч.

Меньшее влияние на показатели эффективности

измельчения пониженная температура оказала при

применении молотковой дробилки: удельная энерго‑

емкость снижается на 3%, а производительность

повышается на 13,2%. В кормопроизводстве наибо‑

лее популярны роторные дробилки, которые широко

распространены в средних и мелких фермерских

хозяйствах. Они имеют небольшие габариты, низкую

стоимость при высокой производительности и широ‑

ком диапазоне регулирования технологических пара‑

метров [5].

Проведенные исследования позволяют сделать сле‑

дующие выводы.

Для оптимизации процесса измельчения зернового

и лининоцеллюлозного сырья с точки зрения энерго‑

затрат наиболее эффективна роторная дробилка конс‑

трукции ООО «Уралспецмаш», так как по сравнению

с другими типами распространенных дробилок она

менее энергоемка.

Предложенная авторами конструкция дробилки

позволяет получать измельченный продукт более

высокого качества, удовлетворяющего требованиям

ГОСТ. В разработанной технологической линии полу‑

чения экструдированных комбкормов лучше всего

использовать исходную смесь, вторично измельчен‑

ную на роторной дробилке, обработанную 4%-ным

раствором Na

2

СО

3

влажностью 22% при скорости вра‑

щения шнека экструдера 105 мин

–1

.

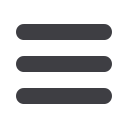

Конструкция

измельчителя

Производительность,

кг/ч

Энергоемкость,

кВт∙ч/кг

Молотковая дробилка

68

0,256

Роторная дробилка

99

0,07

Вальцовый станок

45

0,358

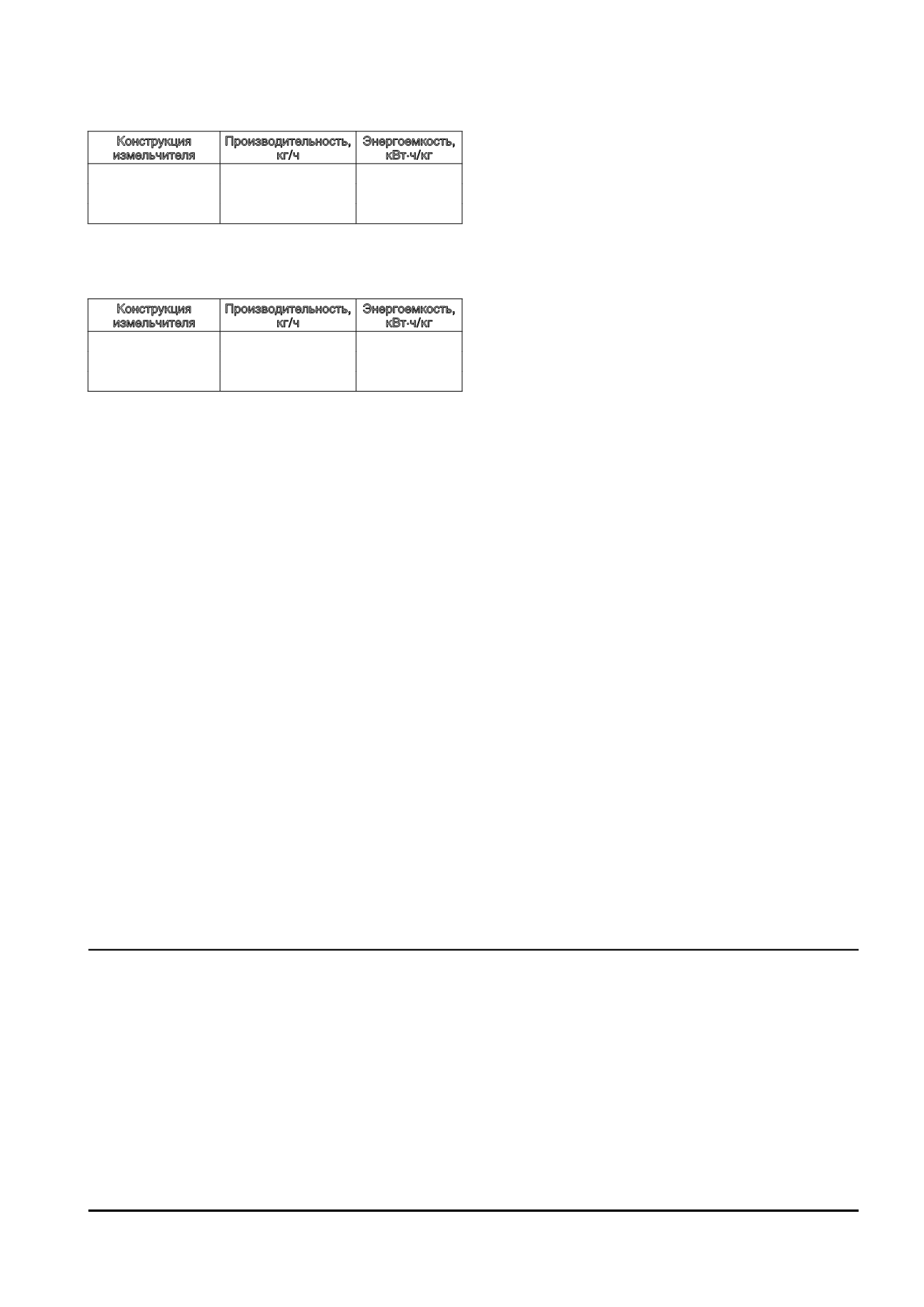

Конструкция

измельчителя

Производительность,

кг/ч

Энергоемкость,

кВт∙ч/кг

Молотковая дробилка

90

0,25

Роторная дробилка

145

0,013

Вальцовый станок

80

0,16

Таблица 4

Показатели процесса измельчения подсолнечной лузги

влажностью

W

= 15% при

t

= 20 °С

Таблица 5

Показатели процесса измельчения подсолнечной лузги

влажностью

W

= 15% при

t

= –120 °С

Электронная Научная СельскоХозяйственная Библиотека