19

ХРАНЕНИЕ и ПЕРЕРАБОТКА СЕЛЬХОЗСЫРЬЯ • № 6 • 2015

тить, что на крупность продукта, полученного на

измельчителе типа «Фермер», практически не влияет

твердость измельчаемой культуры.

В нашем случае сравнение дробилок трех типов по

производительности носит достаточно условный

характер, это связано с тем, что получаемый на выхо‑

де измельченный продукт (как видно из сказанного

выше) не всегда соответствует зоотехническим требо‑

ваниям: модулю крупности (

М

, мм); остатку на сите

диаметром 3мм; наличию переизмельченной фракции

(%); неоднородности продукта (табл. 3).

Было установлено, что несмотря на более высокую

производительность и достаточно низкую удельную

энергоемкость, предложенная конструкция дробилки

«Фермер» позволяет получать измельченный продукт

более высокого качества, удовлетворяющего требова‑

ниям ГОСТ.

Следует также отметить, что дробилка с ротором

конусного типа более безопасна в работе, так как

имеет ротор с меньшей скоростью вращения и мощ‑

ный корпус и поэтому не представляет серьезной

опасности в случае аварийной ситуации, например,

поломки в ходе эксплуатации ножевого ротора, закли‑

нивания ротора в молотковой дробилке и т. д. Такой

фактор, как безопасность в эксплуатации устройства

также играет достаточно роль при проектировании

современных дробилок.

Исследования показали, что наиболее эффективно

с точки зрения энергозатрат, измельчение проводить

на роторной дробилке, так как при практически оди‑

наковой производительности роторная дробилка

менее энергоемка, причем эта закономерность харак‑

терна для обоих видов измельчаемого зерна. Приме‑

нение роторной дробилки от ООО «Уралспецмаш»

возможно на линии производства экструдированных

комбикормов с добавлением операции смешивания

продукта для наилучшего увлажнения (патент на изоб‑

ретение №2489946) [5].

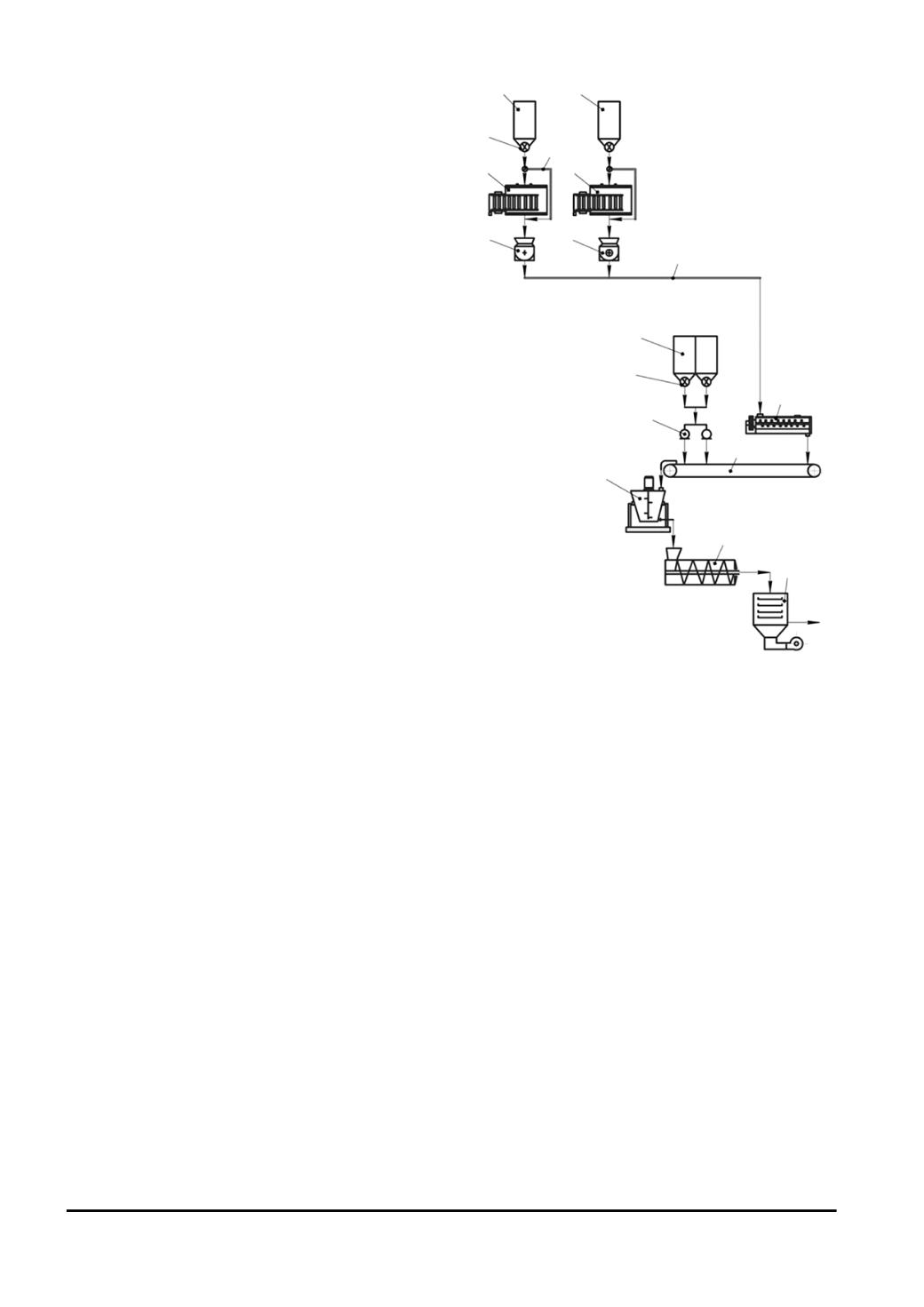

Линия производства экструдированных комбикор‑

мов (см. рисунок) работает следующим образом.

Исходные сыпучие компоненты, хранящиеся в

емкостях

1

,

7

, дозаторами

2

, которые установлены в

нижней части бункеров подаются в строго определен‑

ной порции на установку шоковой заморозки

4

. Часть

продукта, не подвергаясь заморозке, направляется по

трубопроводу

3

на молотковую дробилку

5

. После

шоковой заморозки сыпучий компонент подается в

молотковую дробилку

5

и роторную дробилку

6

затем

измельченный компонент поступает через трубопро‑

вод

13

на ленточный транспортер

9

для дальнейшего

увлажнения. Как только измельченный компонент,

находящийся на транспортере

9

, достигнет бункеров

для хранения жидких компонентов

6

, включается при‑

вод объемных дозаторов

2

, установленных в нижней

части бункеров

6

и при этом, каждый из жидких ком‑

понентов в строго определенном количестве подается

в соответствующие форсунки

8

.

Затем жидкие компоненты с помощью форсунок

8

распыляются над поверхностью измельченного ком‑

понента, находящихся на ленте транспортера

9

.

В процессе перемещения измельченный компонент

смешивается с жидкими компонентами. При этом

происходит насыщение измельченного компонента

жидкими компонентами. Далее полученная смесь

подается в смеситель

10

, где активно перемешивает‑

ся. Затем перемешанная смесь поступает в рабочую

камеру экструдера

11

. Включается привод и вращаю‑

щейся шнек экструдера начинает захватывать и пере‑

мещать продукт, который последовательно проходит

через зоны загрузки, смешивания, гомогенизации и

дозирования.

По мере продвижения смесь перемешивается в зоне

смешивания, нагревается и размягчается до получения

однородной среды. При дальнейшем ее продвижении,

происходит уплотнение в зоне сжатия, за счет умень‑

шающегося свободного объема, ограниченного стен‑

ками корпуса и поверхностью рабочих органов, и про‑

дукт разогревается. Далее в зоне гомогенизации про‑

исходит превращение размягченных гранул в расплав

за счет возрастания давления, при этом плавное умень‑

шение межвиткового объема шнека в сторону пред‑

матричной зоны обеспечивает дегазацию и постепен‑

ное увеличение давления продукта.

В зоне гомогенизации смесь окончательно перехо‑

дит из твердой фазы в вязкопластичную; здесь проис‑

ходит плавление в результате преобразования механи‑

ческой энергии рабочих органов машины в тепловую

Линия производства экструдированных комбикормов

1

1

2

4

5

6

7

2

8

9

13

14

10

11

12

4

3

Э ектронная Научная СельскоХозяйственная Библиотека