54

ХРАНЕНИЕ и ПЕРЕРАБОТКА СЕЛЬХОЗСЫРЬЯ

•

№ 3

•

2015

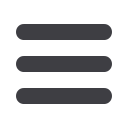

моделирования процесса смешивания сыпучих материа-

лов. Основное внимание уделялось анализу структур

материальных потоков внутри смесителя с помощьютео-

рии корреляционных функций [5, 6, 7]. Для этого была

составлена схема, показанная на рис. 2.

На основе представленной схемы составили систему

уравнений, определяющуюбалансматериальных потоков

с учетом того, что они считаются случайными стационар-

ными эргодическими функциями [3]:

x

1

=

x

0

x

2

=

x

1

(1 –

α

)

2

x

3

=

x

2

+

α

2

x

1

+

β

2

x

4

,

(1)

x

4

= (1 –

γ

)

2

x

3

x

В

=

x

4

+

γ

2

x

3

где

x

0

—потокматериала, поступающего в смеситель;

x

j

—

поток материала на

j

-ой стадии смешивания;

x

В

— поток

материала, выходящего из смесителя;

α

,

γ

— коэффици-

енты опережения (байпаса);

β

—коэффициент рецирку-

ляции.

Таким образом, на основании выражения (1), можно

записать систему уравнений:

σ

2

1

=

σ

2

0

σ

2

2

=

σ

2

1

(1 –

α

)

2

σ

2

3

=

σ

2

2

+

α

2

σ

2

1

+

β

2

σ

2

4

,

(2)

σ

2

4

= (1 –

γ

)

2

σ

2

3

σ

2

В

=

σ

2

4

+

γ

2

σ

2

3

где

σ

j

2

—дисперсия

j-

гопотокаматериала;

σ

2

В

—дисперсия

выходящего потока;

σ

2

0

—дисперсия входящего потока.

Решая систему уравнений (2), получим итоговое урав-

нение, представляющее собой математическую модель,

описывающуюдвижение материальных потоков в новом

центробежно-шнековом смесителе:

σ

2

В

=

A

+

γ

2

B

.

(3)

Промежуточные значения А и В можно рассчитать

по следующимформулам:

(1 –

γ

)

2

(1 –

α

)

2

+ (1 –

γ

)

2

α

2

A

=——————————————————— ·

σ

2

0

;

(4)

1 –

β

2

(1 –

γ

)

2

B =

σ

2

0

(1 –

α

)

2

+

α

2

σ

2

0

+

β

2

σ

2

4

.

(5)

Рассмотрим практическое решение уравнения (3).

Для этого в качестве примера в уравнения (4) и (5) под-

ставим следующие числовые значения коэффициентов:

α

= 0,5;

β

= 0,333;

γ

= 0,5.

Отсюда

(1 – 0,5)

2

(1 – 0,5)

2

+ (1 – 0,5)

2

0,5

2

A

=——————————————————— ·

σ

2

0

= 0,129

σ

2

0

; (6)

1 – 0,333

2

(1 – 0,5)

2

B

=

[

(1 – 0,5)

2

+ 0,5

2

+ 0,333

2

· 0,129]

σ

2

0

= 0,541

σ

2

0

. (7)

Подставив численные значения

А

и

В

в уравнение (3)

получим:

σ

2

В

= 0,129

σ

2

0

+ 0,5

2

· 0,541

σ

2

0

= 0,258

σ

2

0

.

(8)

Из уравнения (8) видно, чтодисперсия выходногопото-

ка

σ

2

В

меньше чем входного потока

σ

2

0

почти в четыре раза.

Зная отношения дисперсий можно определить число-

вое значение сглаживающей способности аппарата

S

,

которая показывает, во сколько раз смеситель может сгла-

дить пульсации материальных потоков, возникающих

от дозировочного оборудования. Чембольше

S

, темболее

однородной по составу будет получаемая смесь.

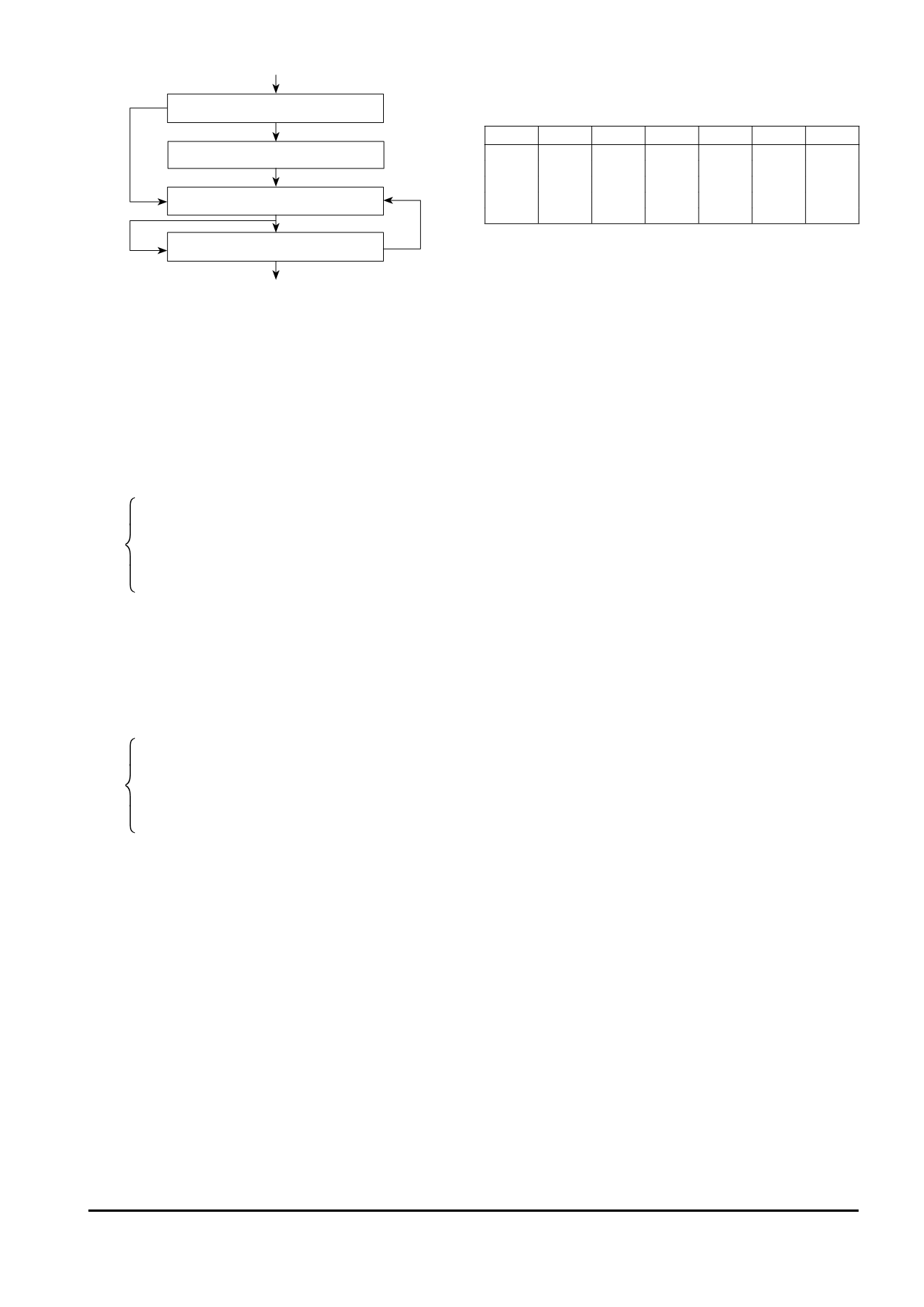

Итак, сглаживающая способность для нашего случая

равна 3,87. Числовые значения

S

при различных

α

,

β

,

γ

приведены в таблице.

Из таблицы видно, что лучшая сглаживающая способ-

ность (

S

=4,29) разработанного аппарата достигается при

коэффициентах

α

=0,4,

β

=0,2,

γ

=0,5; а худшая (

S

=2,18)—

при

α

=0,3,

β

=0,5,

γ

=0,2. Анализ полученных значений

показывает, чтона величину

S

оказываютнаибольшее вли-

яние коэффициентыопережения

α

и

γ

, значения которых

должныбыть в диапазоне 0,3–0,5. Коэффициент рецирку-

ляции

β

также существенно влияет на величину сглажива-

ющей способности, однако его чрезмерное увеличение

повлечет за собойповышениемассыматериала в аппарате

и увеличение его накопительной способности, что приво-

дит к возрастанию энергозатрат. Поэтому коэффициент

β

не должен превышать рекомендуемый диапазон 0,2–0,3.

Дальнейшие исследования были направленына опре-

деление рациональных конструктивных и технологичес-

ких параметров работынепрерывно действующего цент-

робежно-шнекового смесителя.

Напервомэтапебылипроведеныисследованияпоопре-

делению качества смеси в зависимости от частоты враще-

ния рабочего органа смесителя. Смешиванию подвергали

такие компоненты, как протеин и креатин, при частоте

вращения рабочего органа в диапазоне от 2 до 10 с

–1

.

Анализ результатов исследованийпозволил определить

рациональную частоту вращения шнека, составляющую

3–5 с

–1

, при которой коэффициент неоднородности

V

c

,

характеризующий качество смешивания, находился

на уровне 5–6%, что свидетельствует о получении смеси

хорошего качества.

Следующий этап—определение удельных затрат энер-

гии центробежно-шнекового смесителя при получении

a

γ

β

A

B

σ

2

в

/

σ

2

0

S

0,5 0,5 0,3 0,12 0,51 0,25 3,87

0,4 0,5 0,2 0,13 0,40 0,23 4,29

0,3 0,2 0,5 0,44 0,41 0,45 2,18

0,5 0,5 0,2 0,12 0,50 0,25 3,96

0,1 0,5 0,3 0,20 0,11 0,23 4,22

Значения сглаживающей способности при различных

комбинациях коэффициентов перераспределения

материала в смесителе

Нижняя часть конуса

Верхняя часть конуса

x

0

α

x

1

γ

x

3

β

x

3

x

1

(1 –

α

)

x

1

(1 –

α

)

x

3

(1 –

α

)

x

в

Выходная воронка

Шнек перфорированный

Рис. 2.

Схема движения материальных потоков в смесителе

Электронная Научная СельскоХозяйственная Библиотека