8

ПИВО

и

НАПИТКИ

6

•

2006

ТЕХНОЛОГИЯ

Оптимизация технологических процес-

сов с целью уменьшения энергопотре-

бления при одновременном соблюдении

установленных показателей качества

готовой продукции становится все бо-

лее актуальной в наше время. В данной

работе этот вопрос рассматривается на

примере кипячения и охмеления пивного

сусла как одной из основных стадий пи-

воваренного производства со значитель-

ным потреблением тепловой энергии [1].

Технический эффект достигается за

счет кипячения сусла в котле с вынос-

ным теплообменником и газлифтной

циркуляцией сусла. В качестве рабочих

газов использовали воздух и диоксид

углерода. Подобная схема циркуляции

уже была опробована авторами работ

[2, 3]. В работе [2] была принципиаль-

но доказана возможность применения

газлифта в котле с внутренним тепло-

обменником. Однако эксперименты

были проведены только на воде и без

хмеля, т.е. не были определены усло-

вия устойчивой циркуляции при нали-

чии твердых частиц в контуре.

В работе [3] были проведены экспе-

рименты на реальных средах в услови-

ях наличия сусла в котле с вынесенным

циркуляционным контуром. В качестве

нагревательного устройства применя-

ли пластинчатый аппарат. Данная схе-

ма показала эффективную работу при

охмелении сусла хмелевым экстрактом.

Однако в случае использования грану-

лированного хмеля пластинчатый аппа-

рат быстро забивался твердыми части-

цами хмеля и газлифтная циркуляция

прекращалась. В этой связи возникла

необходимость замены пластинчатого

аппарата на кожухотрубный теплооб-

менник. Такая замена себя оправдала:

во время работы наблюдалась устойчи-

вая газлифтная циркуляция.

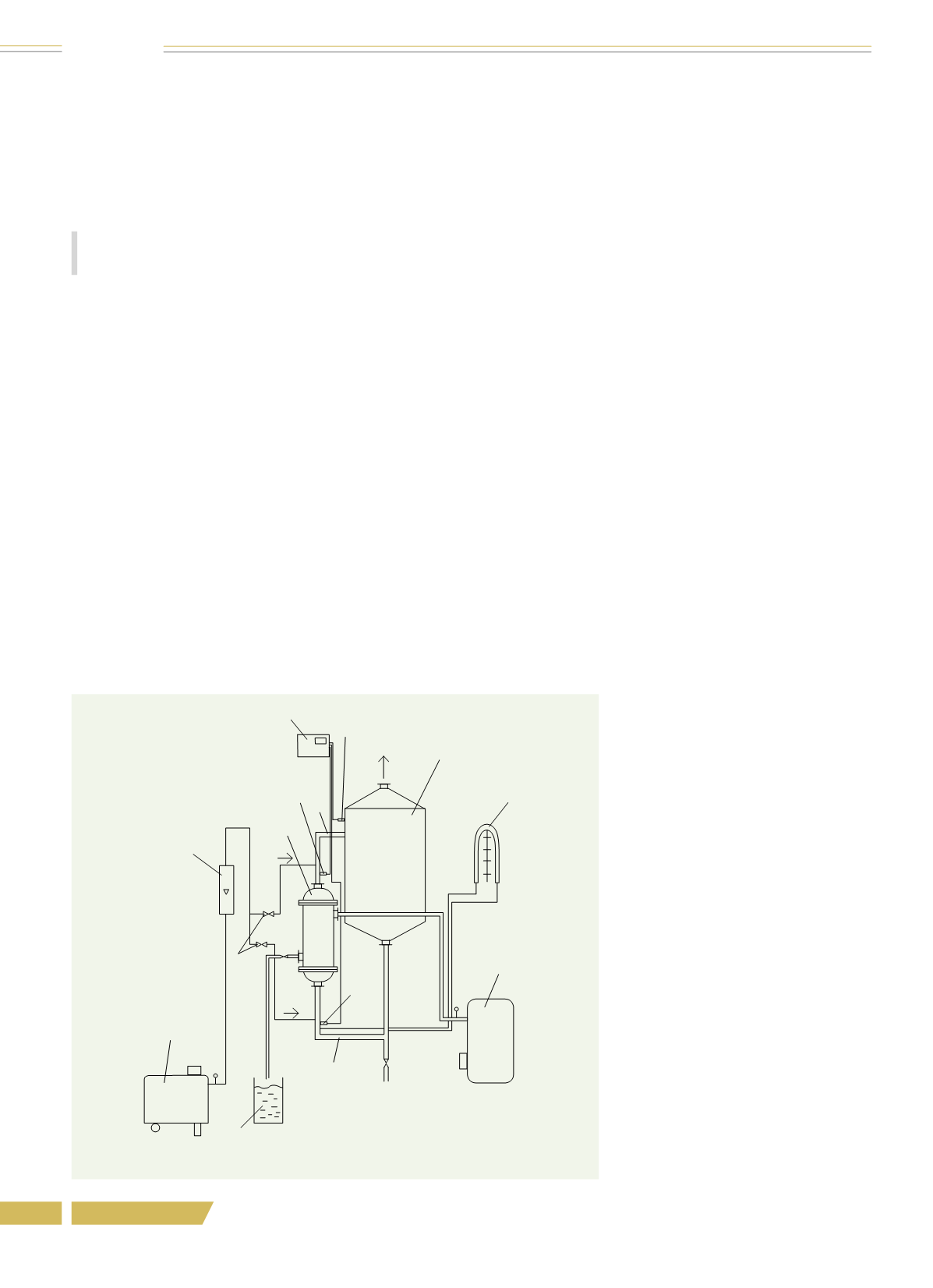

На рис. 1 представлена схема уста-

новки для кипячения сусла вышеука-

занным способом. Установка состоит

из: емкости

1

, кожухотрубного тепло-

обменника

2

, парогенератора

3

, воздуш-

ного компрессора

4

, ротаметра для кон-

троля расхода газа

5

, циркуляционных

труб

6

и

7

, дифманометра

8

, смесителей

газа

9

, сборника конденсата

10

, датчи-

ков температуры жидкости после, до и

внутри теплообменника

11–13

, цифро-

вого индикатора температуры

14

.

Объем емкости для сусла из нержа-

веющей стали составляет 0,05 м.

В качестве внешнего нагревателя

используется кожухотрубный теплооб-

менник.

Парогенератором служит автоклав

марки АВ-2 мощностью 4 кВт и макси-

мально допустимым рабочим давлением

пара 2,5 кг/см

²

. При кипячении из-

быточное давление насыщенного пара

составляло в среднем 0,5–0,6 кг/см

2

при температуре около 112 °С. Давле-

ние пара контролировали по образцово-

му манометру с пределами измерения

0–6 кг/см

2

и поддерживали постоян-

ным электроконтактным манометром.

Контроль уровня воды в парогенераторе

осуществляли при помощи водомерного

стекла.

Для подачи воздуха в циркуляцион-

ный контур использовали воздушный

компрессор, СО

2

подавали из баллона.

Для контроля расхода газа установ-

лен воздушный ротаметр РМ 0,63 ГУЗ

(пределы измерения от 0 до 0,63 м

3

/ч).

Расход жидкости в трубах циркуляци-

онного контура и каналах теплообмен-

ника определяли по перепаду давления

в трубах до и после теплообменника, из-

меряемого дифманометром.

Температуру в трех точках измеряли

с помощью термопар ТХК (пределы из-

мерения 50…750 °С). Температуру жид-

кости измеряли на входе и выходе те-

плообменника, в центре емкости. В ка-

честве вторичного прибора применяли

двухканальный цифровой измеритель

температуры ОВЕН 2ТРМ-0, при этом

погрешность определения температуры

составляет ±0,5 °С.

Предварительно было проведено три

эксперимента на воде с целью выясне-

ния оптимальной точки подачи диокси-

да углерода и воздуха для скорейшего

достижения температуры кипения. При

подаче газа до теплообменника нагрев

с 76 до 100 °С произошел за 23 мин, по-

сле теплообменника — за 24 мин, а при

нагреве жидкости без подачи газа — за

26 мин (рис. 2). Поэтому для кипяче-

ния сусла с хмелем был выбран первый

режим нагревания, как наиболее опти-

мальный по расходу газа и скорости на-

грева сусла до кипения.

Были проведены эксперименталь-

ные варки сусла с пониженной экс-

трактивностью, но с повышенным со-

держанием хмеля. Такой выбор был

Процесс кипячения

и охмеления пивного сусла

с газлифтной циркуляцией

В.Б. Тишин, Д.В. Кондратьев

Санкт-Петербургский государственный университет

низкотемпературных и пищевых технологий

Рис. 1. Схема установки

газ

газ

2

11

7

14

13

1

8

3

12

6

10

4

9

5

Электронная Научная СельскоХозяйственная Библиотека