ТЕХНОЛОГИЯ

4

•

2005

ПИВО

и

НАПИТКИ

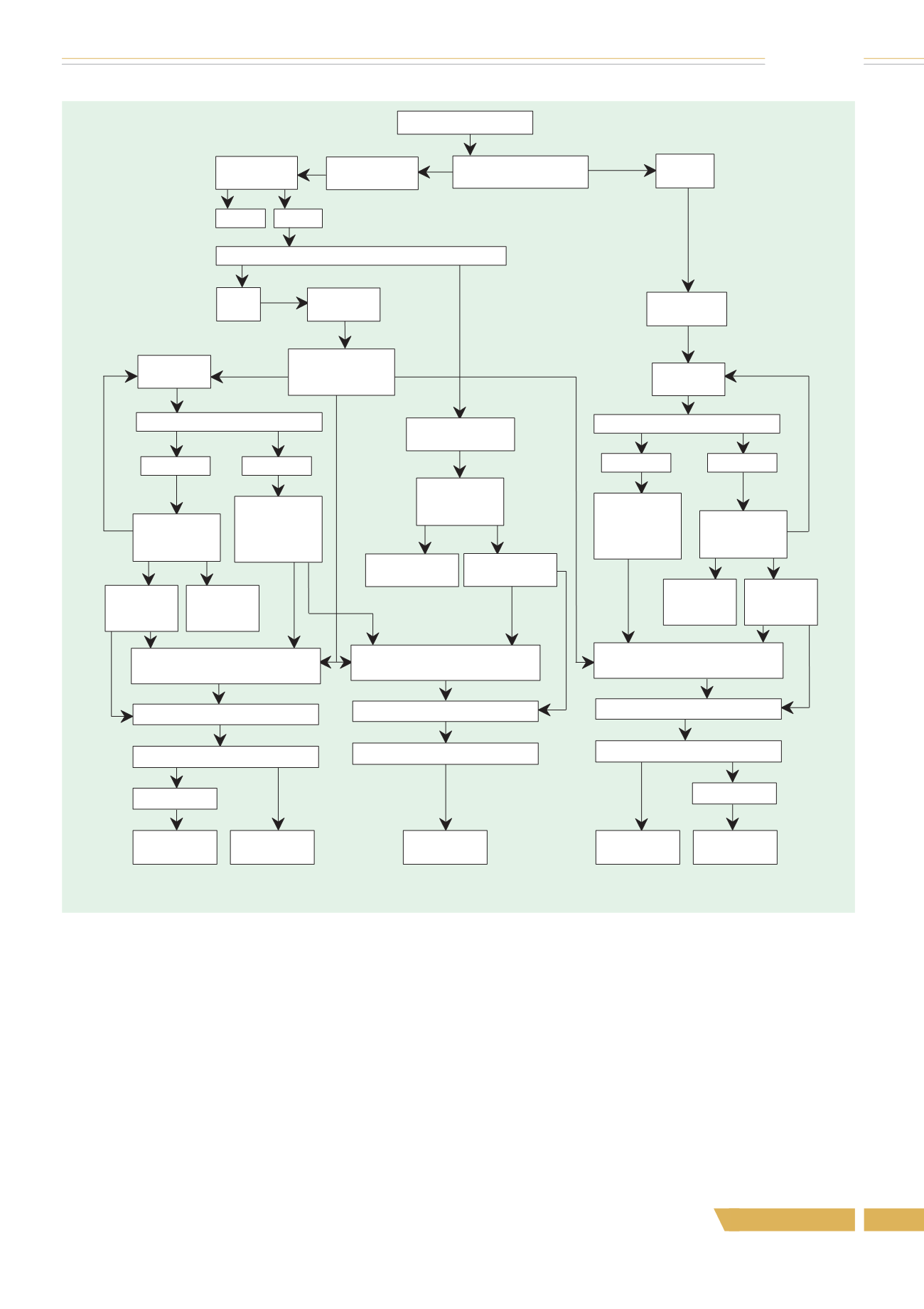

Плодово ягодное сырье

Измельчение

Замораживание

t

= –18°C

Мойка, подсушивание,

инспекция

Сушка до

W

≤

14 %

Семена Пульпа

Отжим, сепарирование

Жмых

Сушка до

W

≤

14 %

Экстракция

t

= 40…50°C

Измельчение до

0,01–0,02 мм или

до 1,0–3,0 мм

Фильтрование

Сок с мякотью

(мелкодисперсной)

Измельчение до

1,0–3,0 мм

Экстракция

t

= 40…50°C

Экстракт

Шрот

Упаривание до

55–60 % сухих

веществ

Сушка

до W

≤

14 %,

измельчение

до 0,01–0,02 мм

Концентрированный

сок

Концентриро

ванный

экстракт I

Увлажнение, смешивание

Гранулирование

Сушка до

W

= 5–6 %

Сушка до

W

= 5–6 %

Сушка до

W

= 5–6 %

Прессование

Таблетка I

(брикет)

Гранула I

Прессование

d

= 1,0–3,0 мм

d

= 0,01–0,02 мм

Фильтрование

Экстрагент

Экстракт

Шрот

Упаривание до

55–60 % сухих

веществ

Упаривание до

55–60 % сухих

веществ

Сушка

до W

≤

14 %,

измельчение

до 0,01–0,02 мм

Концентрированный

сок

Концентриро

ванный

экстракт I

Концентриро

ванный

экстракт II

Концентриро

ванный

экстракт II

Увлажнение, смешивание

Увлажнение, смешивание

Гранулирование

Гранулирование

Гранула III

Гранула II

Таблетка II

(брикет)

Рис. 1. Технологическая схема производства плодово ягодных экстрактов различных форм и функционального назначения

непосредственно, так и косвенно на рабо

ту других машин и аппаратов. Поэтому

для совершенствования технологическо

го потока необходим его анализ как сис

темы [3].

Модель технологической системыпро

изводства экстрактов в соответствии с

методологическими принципами систем

ного анализа организована по блочно мо

дульному типу (рис. 2) [4]. Во первых, он

позволяет универсализировать производ

ство, значительно упростить процесс его

конструирования и дает возможность не

зависимой разработки подсистем, образу

ющих при синтезе технологический по

ток. Во вторых, можно оптимизировать

допуски на входыи выходы технологичес

кихоперацийидостаточнопрочносвязать

их в единое целое. В третьих, можно вы

работать требования к качеству исходно

го сырья и условиям окружающей среды

с точки зрения наибольшей эффективно

сти технологии его переработки.

Модель технологической схемы про

изводства экстрактов сравнительно

сложна и состоит из 32 операторов, ко

торые объединены в подсистемы и разде

ляют технологический поток на функци

ональные участки, предназначенные для

выполнения важнейших технологичес

ких операций (измельчение, сушка, экст

рагирование, фильтрование, выпарива

ние, гранулирование, прессование и др.).

Центральными являются подсистемы —

экстрагирования, выпаривания, форми

рования гранул и прессования. Именно

в них формируются основные параметры

качествапродуктов, отвечающие темена

шего исследования, а именно создание

экстрактов различных форм и функцио

нального назначения.

Используя условные обозначения про

цессов [3, 5], технологических операций,

на рис. 3–6 данные подсистемы представ

лены в виде процессоров и операторов, а

стрелками связями изображены матери

альные потоки, связывающие между со

бой эти процессы или операции.

Электронная Научная Се ьскоХозяйственная Библиотека