ТЕХНОЛОГИЯ

ПИВО

и

НАПИТКИ

4

•

2005

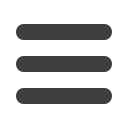

Рис. 1. График влияния частоты вращения мешалок на Е

1

:

1 — якорная мешалка; 2 — двухрядная лопастная мешалка;

3 — пропеллерная мешалка; 4 — комбинированная мешалка

Влияние частоты вращения

мешалок на технологические

параметры пивного сусла

Е.В. Ильина

Московский государственный университет технологий и управления

Перемешивание и смешивание широ

ко применяют для равномерного рас

пределения составных частей в жид

ких смесях, а также для интенсифика

ции массообменных, тепловых и био

химических процессов.

При перемешивании значительно

повышается скорость процесса в ре

зультате увеличения поверхности вза

имодействующих тел и турбулизации

потоков. Турбулизация потоков приво

дит к уменьшению толщины погранич

ного слоя, увеличению и непрерывно

му обновлению поверхности взаимо

действующих фаз.

Основные показатели работы пере

мешивающих устройств, которые мо

гут быть положены в основу их срав

нения, — эффективность и интенсив

ность перемешивания. Эффектив

ность перемешивающего устройства

характеризует качество проведения

процесса перемешивания, интенсив

ность определяется временем дости

жения заданного технологического

результата.

Перемешивание осуществляют с

введением в перемешивающую среду

механической энергии с внешнего ис

точника при помощи мешалок различ

ной конструкции, применения отбой

ных пластин и изменения частоты вра

щения.

В процессе затирания из размолото

го солода (при использовании воды оп

ределенной температуры) должно пе

реходить в растворимое состояние

максимальное количество веществ за

тираемых материалов. Этот процесс

катализируется теми ферментными си

стемами, которые накопились в соло

де во время солодоращения и остались

в нем после сушки.

Часть веществ солода уже подвер

галась ферментативному распаду при

соложении, при затирании же величи

на распада белковых веществ увеличи

вается еще на 60–100 %, а крахма

ла — на 1000–1400 %.

Первый этап процесса затирания —

смешивание дробленого солода с во

дой, при этом растворяется часть ве

ществ солода, способных переходить

в раствор без участия ферментов, и

набухают вещества, находящиеся в

коллоидном состоянии. Это главным

образом сахара, которые составляют

7,5–10 % сухих веществ солода, белки

и продукты их распада — 2,5–4,0, пек

тозаны — 1,0–1,5, пектин — 0,3–0,5,

дубильные и горькие вещества до

0,4 % и почти все неорганические ве

щества.

Создаваемые при затирании усло

вия не для всех ферментов солода оп

тимальны. Обычно температурный ре

жим предусматривает выдержку, наи

более благоприятную для превраще

ния белковых веществ и для накопле

ния мальтозы или декстринов для пол

ного осахаривания.

На экспериментальной установке

(см. статью «Новые перспективы при

готовления пивного сусла») исследо

вания проводили с целью нахождения

рациональных режимов работы пере

мешивающих устройств для получе

ния максимального количества экст

ракта с одновременным сокращением

продолжительности фильтрования.

Частота вращения мешалок увели

чивалась по сравнению с контрольной

частотой вращения 100 мин

–1

в 2; 2,5;

3; 4 раза. В качестве перемешиваю

щих устройств использовали различ

ные типы мешалок: якорную, лопаст

ную двухрядную, пропеллерную и

комбинированную, состоящую из про

пеллерной и лопастной мешалок. Кон

трольная мешалка — лопастная, ко

торая применяется в заторном лабо

раторном аппарате, имеет один ряд

лопастей.

Исследования проводили с разны

ми партиями солода, характеристики

которых представлены в таблице.

Данные влияния частоты вращения

мешалок на экстрактивность

Е

1

пив

ного сусла, полученные при обработ

ке партии солода № 4, представлены

на рис. 1. Исследования проводили со

всеми партиями солода в трехкратном

повторе, и во всех опытах наблюдали

снижение экстрактивности с увеличе

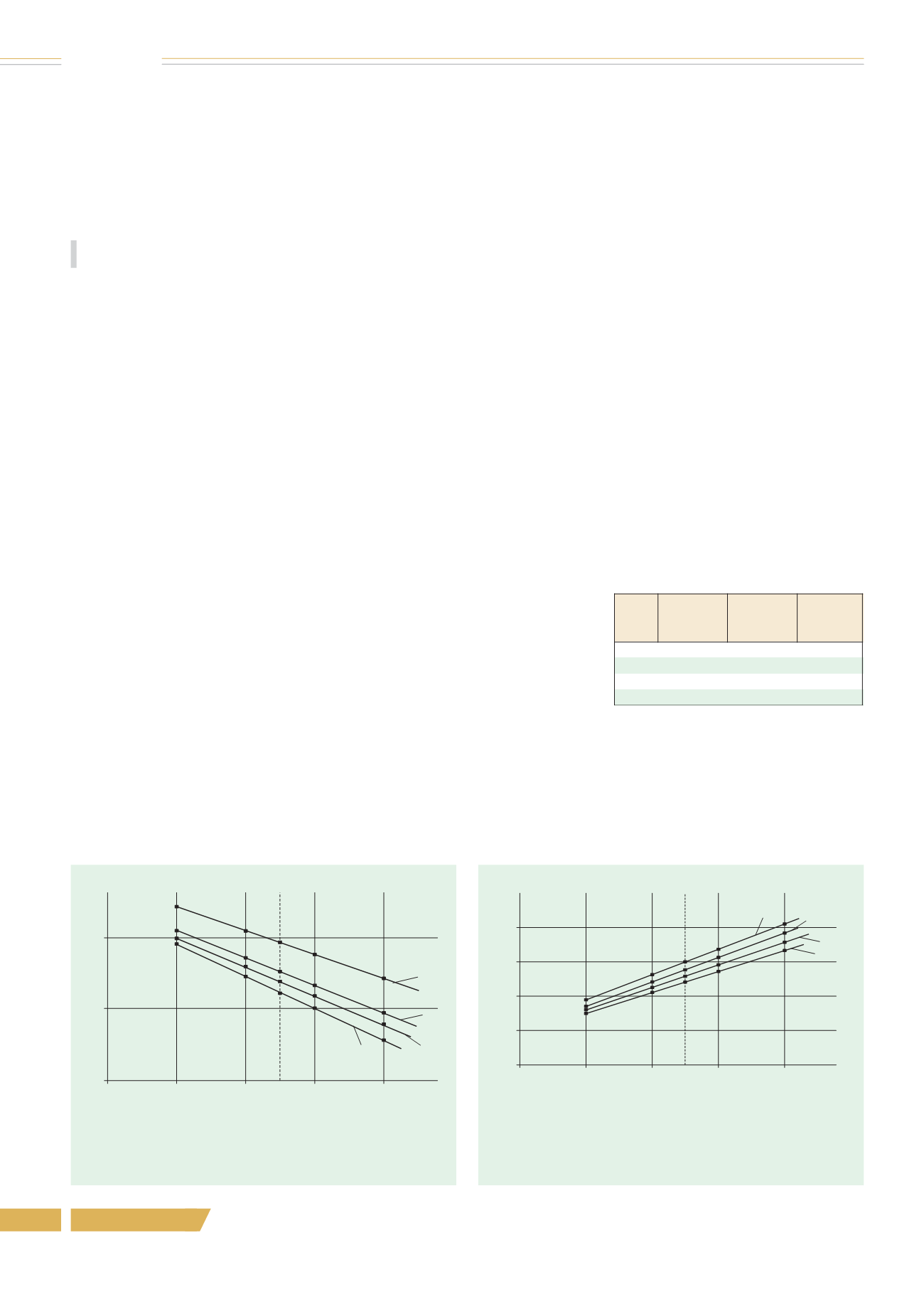

Рис. 2. График зависимости экстрактивности пивного сусла

от частоты вращения различных типов мешалок

(с отбойными пластинами):

1 — якорная мешалка; 2 — двухрядная лопастная мешалка;

3 — пропеллерная мешалка; 4 — комбинированная мешалка

73

72

71

100

E

1

, %

200

300

400

250

n

, мин

–1

1

2

3

4

74

73

72

71

100

E

1

, %

200

300

400

250

n

, мин

–1

1

2

3

4

Электронная Научная СельскоХозяйственная Библиотека