ТЕХНОЛОГИЯ

ПИВО

и

НАПИТКИ

4

•

2005

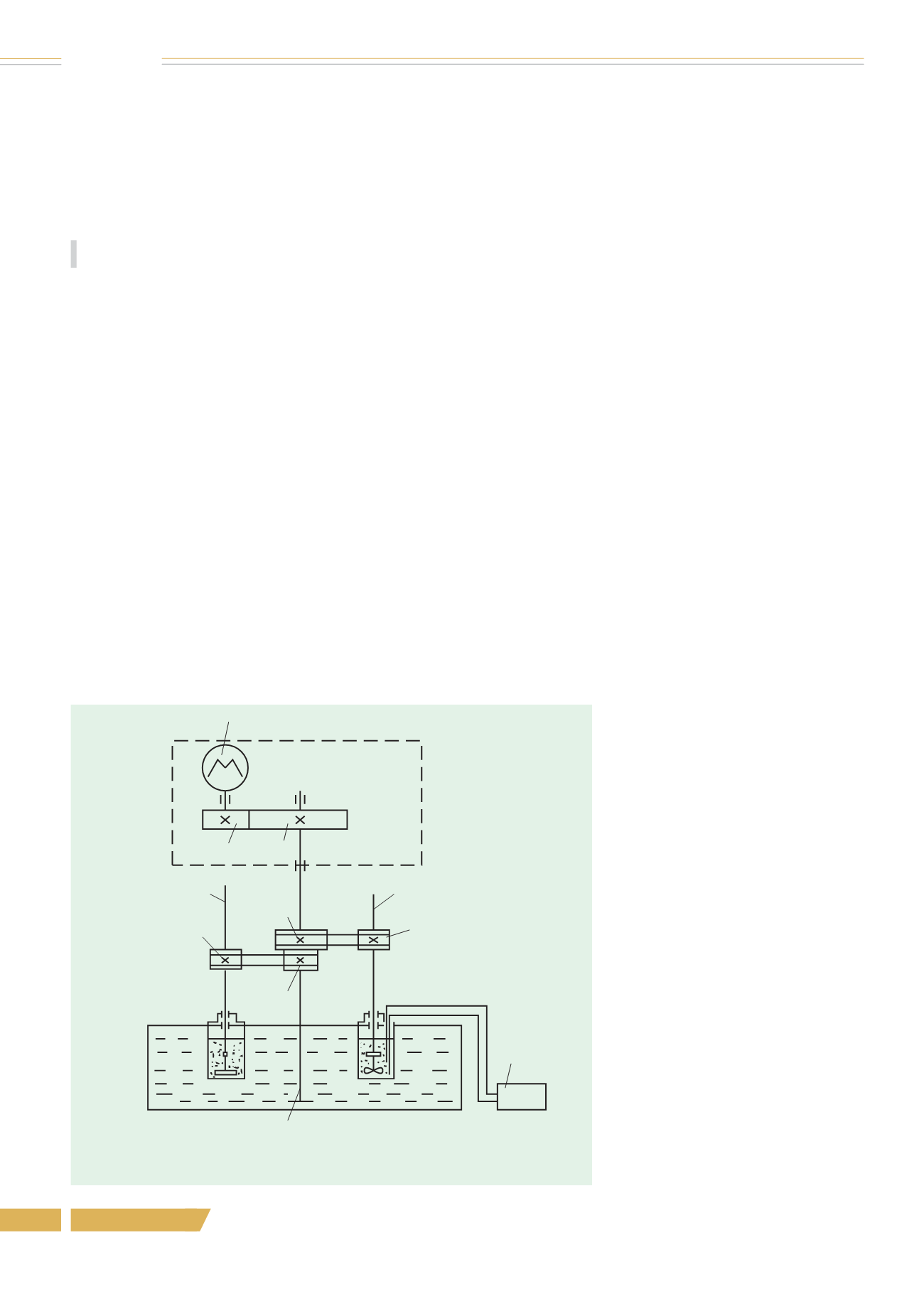

Схема экспериментальных установок для механической, гидродинамической и

совместной обработки заторной массы

Новые перспективы

приготовления пивного сусла

Ю.А. Калошин, Е.В. Ильина

Московский государственный университет технологий и управления

Цель процесса приготовления пивного

сусла — получение водного раствора

ценных сухих веществ зернового сырья

и хмеля в соотношении, определяемом

сортом вырабатываемого пива при мини

мальных затратах и потерей сырья.

Сделать этот сложный процесс наи

более эффективным можно путем рас

ширения знаний теоретических основ и

успешной их реализации на практике.

Получение пивного сусла включает

несколько стадий, отличающихсяцелями

и протекающими при этом процессами,

а именно: подготовка сырья, затирание

для получения осахаренного затора, раз

деление затора на жидкую и твердую

фазы (фильтрование), кипячение сусла с

хмелем, осветление и охлаждение сусла.

Несмотря на то, что в технологии про

изводства сусла за последние годы не

произошло коренных изменений, прово

димые исследования в этой области по

зволили яснее представлять процессы,

происходящие при затирании, оптими

зировать степень измельчения солода и

фильтрования затора с целью ускорения

общего процесса приготовления пивно

го сусла. Кроме того, данные исследова

ния способствовали дальнейшему совер

шенствованию стадий кипячения сусла

с хмелем, а также операций осветления

и охлаждения сусла.

Основные факторы, влияющие на

процесс приготовления пивного сус

ла, — качество используемого сырья

(солода, несоложеных материалов, хме

ля), состав помола и воды затирания,

технологические режимы и параметры

затирания, фильтрования, кипячения

сусла с хмелем, обработки готового сус

ла, виды применяемого для этих целей

оборудования.

Пивное сусло готовят периодическим

способом и непрерывным.

Известны два метода затирания: на

стойный и отварочный. Из отварочных

способов на практике пивоварения при

меняют одно , двух и трехотварочные

способы. Общим для отварочных и на

стойного методов является постепенный

нагрев затора до температуры осахари

вания (72…75 °С) с выдержками при

температурах, оптимальных для прове

дения протеолиза (50…52 °С) и амило

лиза (62…65 °С). Далее осахаренный за

тор передают на фильтрование.

Отличие между методами: в настой

ном температура затора повышается в

результате подогрева всей заторной мас

сы до предусмотренных температур, а в

отварочном —за счет подогрева и кипя

чения отдельных частей затора и их воз

врата к общей заторной массе.

Преимущество настойного метода в

том, что упрощается сам процесс при

готовления затора, который богаче фер

ментами, так как последние не инакти

вируются при кипячении, пиво глубо

ко сбраживается, снижается продолжи

тельность затирания по сравнению с от

варочным методом на 70–100 мин, что

в общей сложности составляет около

3–3,5 ч, кроме того, экономятся пар и

электроэнергия.

Широкое распространение этот ме

тод получил за рубежом, особенно в Ве

ликобритании. В России наиболее рас

пространен двухотварочный способ.

Рассмотрев существующие методы и

способы приготовления пивного сусла,

применяемое технологическое оборудо

вание, можно сделать вывод, что наибо

лее трудоемки и мало изучены процес

сы затирания и фильтрования. Пока не

найдено оптимального решения для пе

ремешивания заторной массы. Поэтому

целью научно исследовательской рабо

ты было изучение данных процессов.

Для реализации намеченной програм

мы исследований были разработаны

приборы, на которых в лабораторных

условиях определяли физико химичес

кие свойства заторной массы и пивного

сусла в зависимости от режимов меха

нической, гидродинамической и совме

стной обработки. На основании прове

денных исследований была разработана

установка (см. рисунок).

С целью изучения вопроса о влия

нии конфигурации мешалок на иссле

дуемый продукт (механическая обра

ботка) были изготовлены и подобраны

четыре типа мешалок различной кон

фигурации: лопастная двухрядная,

якорная, пропеллерная, комбиниро

ванная, вращающиеся в различном

скоростном режиме. Частота враще

ния была увеличена со 100 мин

–1

до

200, 250, 300 и 400 мин

–1

с помощью

клиноременной передачи, установлен

ной на валах мешалок.

Как видно на схеме, с помощью изго

товленных шкивов одновременно мож

но изменять скорость вращения меша

АВЕ 042 2М43

N

дв

= 0,12 кВт,

n

дв

= 960 мин

–1

U

зуб. n

= 9,6

Z

1

=

20

m =

1,25

Z

2

=

192

m =

1,25

II

n

2

= 200 мин

–1

III

n

3

= 250 мин

–1

I

n

1

= 100 мин

–1

D

4

= 36 мм

D

2

= 36 мм

D

3

= 90 мм

D

1

= 72 мм

U

кл

2

= 2,5

U

кл

1

= 2,0

МК Л

Электронная Научная СельскоХозяйственная Библиотека