ТЕХНОЛОГИЯ

4

•

2005

ПИВО

и

НАПИТКИ

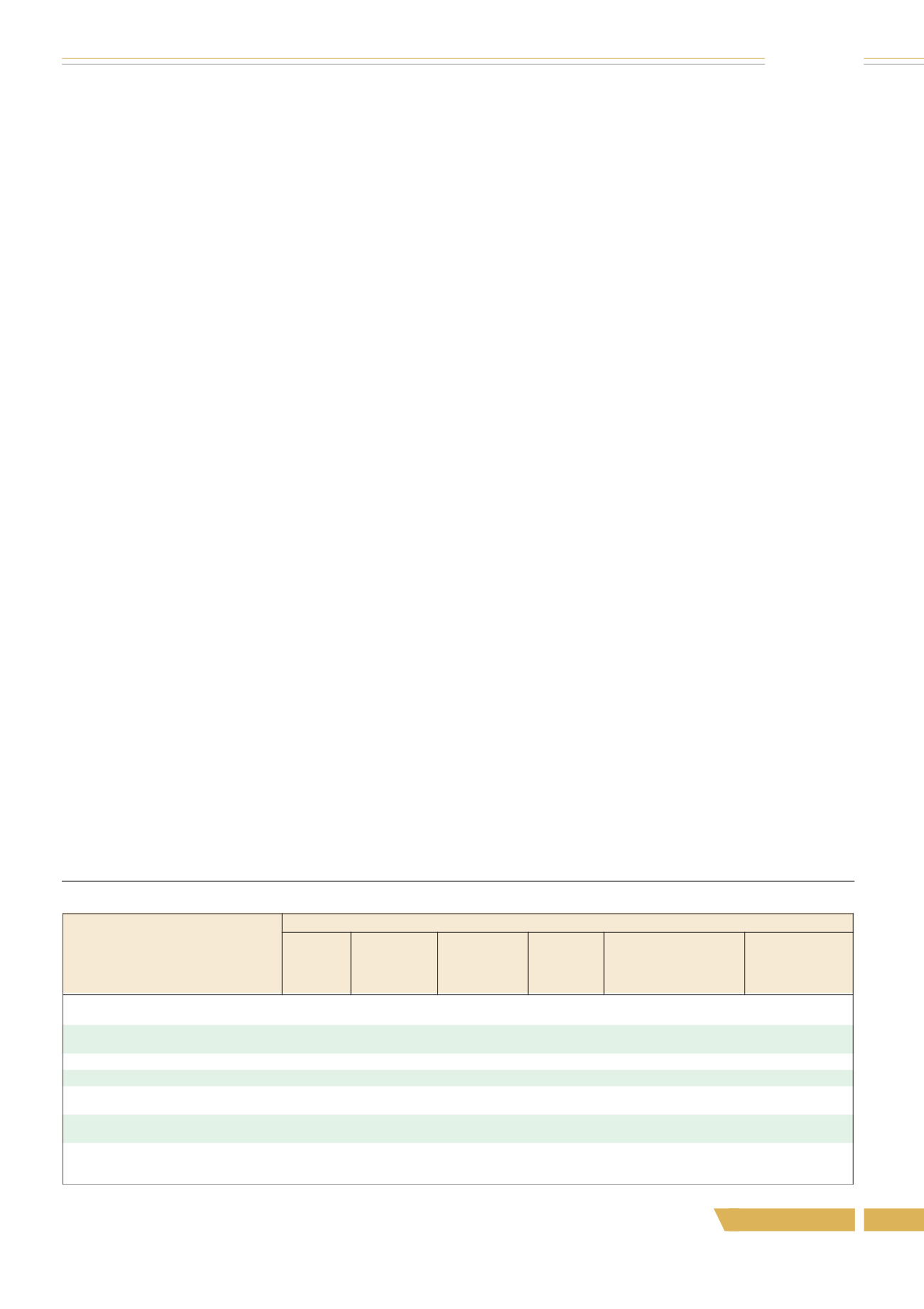

Таблица 1

Очистные сооружения филиала ОАО

«Балтика» в г. Самаре были пущены в

эксплуатацию в мае 2003 г.

Основная масса сточных вод посту

пает с основного производства после

промывки фильтров, варочных котлов,

с бутылкомоечных машин.

В сточной воде на входе в очистные

сооружения в момент мойки оборудо

вания содержится до 4000–6000 мг/л

органических загрязнений (по ХПК) и

300–2000 мг/л взвешенных веществ.

Для аэробного процесса очистки со

став стоков не сбалансирован по соотно

шению C: N: P — наблюдается дефицит

азота и фосфора. Таким образом, в слу

чае реализации одностадийной аэробной

очистки потребовалось бы дополнитель

но вводить биогенные элементы в стоки.

На стадии анаэробной очистки при

меняют BIOMAR®ASB реактор. Про

цесс протекает при температуре

35…37 °C, поддерживаемой нагревани

ем поступающей сточной воды в реактор

паром. В период пуска для инициирова

ния сбраживания в реактор первона

чально было загружено 180 м

3

ила с очи

стных сооружений ЗАО «АвтоВАЗ». На

момент запуска в России не было воз

можности приобрести гранулирован

ный анаэробный активный ил, адаптиро

ванный к сточным водам пивзаводов,

поэтому было решено начать процесс

формирования биоценоза в анаэробном

реакторе с использованиеммезофильно

го ила, полученного из метантенков

г. Тольятти. Однако процесс адаптации

данного ила шел относительно медлен

но, активность этого ила оказалась низ

кой, в связи с чем через 4 мес после пус

ка в анаэробный реактор был загружен

активный ил, доставленный с анаэроб

ных очистных сооружений одного из пи

воваренных заводов (Московская обл.).

В настоящее время формирование гра

нул анаэробного ила в реакторе продол

жается, однако сооружения вышли на

проектный режим работы и обеспечива

ют удаление загрязнений из сточной

воды на 99,0–99,5 %.

Система текущего контроля и управ

ления работой очистных сооружений

включает:

• контроль уровня сточной воды в

песколовке, смесителе усреднителе, в

переливной емкости на выходе из

BIOMAR®ASB реактора, в биодисках,

в емкостях для флокуляции ила, во

вспомогательных емкостях для приго

товления флокулянта, титрующих аген

тов (HCl, NaOH), для приема фильтра

та после отделения ила в деканторе;

• контроль потоков сточной воды на

входе в BIOMAR®ASB реакторе, рецир

кулируемых потоков в BIOMAR®ASB

реактор, в аэротенке, на линиях слива

очищенной воды и выгрузки ила;

• контроль и регулирование pH воды

в смесителе усреднителе, контроль

pH на входе и непосредственно в

BIOMAR®ASB реакторе, в аэротенке,

на линии слива очищенной воды;

• контроль и регулирование темпе

ратуры путем подачи пара на входе в

BIOMAR®ASB реактор, контроль не

посредственно в реакторе, на линии

слива очищенной воды;

• контроль давления газа над зерка

лом воды в BIOMAR®ASB реакторе;

• контроль и регулирование уровня

растворенного кислорода в аэротенке.

Текущий химико аналитический кон

троль, проводимый 1 раз в сутки (в днев

ную смену), позволяет отслеживать и

поддерживать работу анаэробной и

аэробной ступеней очистки в рабочем

режиме и обеспечивать требуемое каче

ство воды на выходе из очистных соору

жений.

Очистные сооружения обслужива

ются одним оператором в смену.

Основные показатели работы очист

ных сооружений предприятия в г. Са

маре приведены в табл. 1 в сравнении с

показателями, характерными для неко

торых других систем локальной биоло

гической очистки, предлагаемых на оте

чественном рынке.

Как видно из данных табл. 1, ХПК

в подаваемой воде может достигать

7000 мг O

2

/л, а удельнаяпроизводитель

ность анаэробного BIOMAR®ASBа (по

ХПК) — 5–8 кг/м

3

сут, что в 10 и более

раз выше, чем в классических системах

аэробной очистки с аэротенками, биотен

ками и тем более с биофильтрами. Наря

ду с этим ограничения на содержание

органическихвзвешенныхвеществвсточ

ной воде, подаваемой в BIOMAR®ASB,

существенно менее жесткие, чем для

аэробных систем. С учетом существую

щих для аэробных сооружений ограни

чений использование классической

аэробной схемы очистки сточных вод пи

воваренного предприятия потребовало

бы их разбавления и увеличения соот

ветствующего объема очистных соору

жений в несколько раз.

Затраты электроэнергии на 1 кг

удаленных загрязнений (по ХПК) для

анаэробно аэробного процесса со

ставляют 0,2–0,4 кВт·ч/кг ХПК, что

также в 10 и более раз ниже показа

телей, типичных для аэробных про

цессов. При этом количество образу

емого избыточного ила (сумма анаэ

робного и аэробного) составляет

0,14–0,18 кг/кг ХПК (по абсолютно

сухим веществам), что в 2–3 раза

меньше, чем в случае использования

только аэробного процесса. Пусковой

период показал, что внесения допол

нительных количеств биогенных эле

ментов (азота, фосфора), необходи

мых для обеспечения жизнедеятель

ности анаэробного ила, в данном слу

чае не потребовалось.

Основные проблемы анаэробно

аэробной очистки — инициирование

процесса очистки и медленное нарас

тание массы ила в анаэробном реакто

ре. Ил должен быть адаптирован к

спектру загрязнений стоков и содер

жать все необходимые группы микро

!

!

" #

$

%

&

%

%

%

!

'

( )

*

+

+

, )#

! !"

##$%

###&'###()*

#('#$)*

)*

+

,'$

###,'###$

- ./ 0 1

2',)**

)*03/45(#'$#

6.

!

!"

7

8

###%'##%

)*

+

##,'##9

#('#$)*

)*

+

,'9

##,'##$

)* *

+

:#'$#

)*03/45,'$

+

!"

##,%'##%

)*

+

#,9'##$

)*

+

,'9

##9'##$

)* *

+

2#'(#

)*03/45,'$

+

; !

!"

##:'#:

)*

+

#,9'##$

)*

+

:9

#,9'##$

)* *

+

,#',##

)*03/452'$

+

6.

!

!"

;7

8

###$'##$

)*

+

##9'##%

)*

+

,'9

##9'##$

)* *

+

(#'$#

)*03/45&'9

+

<= !

! !"

; !;<8. .

##%'#,

)*

+

##('##9

)*

+

,'9

##9'##$

)* *

+

%#',##

)*03/45>'$

+

<= !

! !"

;

8;<8. .

;

###%'##%

)*

+

##('##9

)*

+

:'9

#,9'##9

)* *

+

2#'%#

)*03/45,'%

+

Электронная Научная СельскоХозяйственная Библиотека