28

ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ

7/2009

ТЕПЛО И ХОЛОД В ПИЩЕВЫХ ПРОИЗВОДСТВАХ

ТЕМА НОМЕРА

Ресурсосберегающая

переработка плодово

ягодного сырья

при пониженных температурах

Существуют различные методы пере&

работки плодово&ягодного сырья, оп&

тимальные режимы которых позволяют

не только сохранять сырье, но и полу&

чать на его основе продукты высокой

пищевой и биологической ценности.

Один из методов переработки – сушка

плодово&ягодного сырья, реализуемая

при различных способах подвода энер&

гии (конвективная, распылительная,

сублимационная, электромагнитным

полем и др.). Однако классические ме&

тоды сушки не предусматривают мер

по сохранению и использованию при&

родной влаги сырья. Даже при субли&

мационной сушке, в которой применя&

ют различные приемы удаления десуб&

лимата (механическое, термический

удар, плавление, ультразвук и др.), в

основном ограничиваются его эвакуа&

цией [1].

Учитывая, что плодово&ягодное сы&

рье на 80–90 % состоит из воды, сбе&

режение удаляемой из сырья влаги по&

зволит не только сохранить природный

продукт, обладающий уникальными

свойствами, но и найти возможности

для его широкого практического ис&

пользования. Удаляемая из сырья вла&

га обладает характерными особеннос&

тями плодово&ягодного сырья, содер&

жит весь спектр его биологически ак&

тивных веществ и может быть исполь&

зована как в качестве функциональной

питьевой воды, так и в качестве осно&

УДК 664.1.048.5

А.А. Емельянов,

д&р техн. наук, проф.

Орловский государственный технический университет

вы при разработке новых напитков

функционального назначения.

Сухие вещества, входящие в состав

плодово&ягодного сырья, в свою оче&

редь, разделяют на растворимые и не&

растворимые, что позволяет выделять,

помимо жидкой фракции, еще две со&

ставляющие, в основном состоящие из

растворимых и нерастворимых сухих

веществ исходного сырья. Разделение

сырья на жидкую и сухие фракции с су&

щественно различными свойствами

дает основания для повышения эффек&

тивности переработки и ресурсосбере&

жения и расширяет возможности при&

менения плодово&ягодного сырья при

производстве продуктов функциональ&

ного назначения.

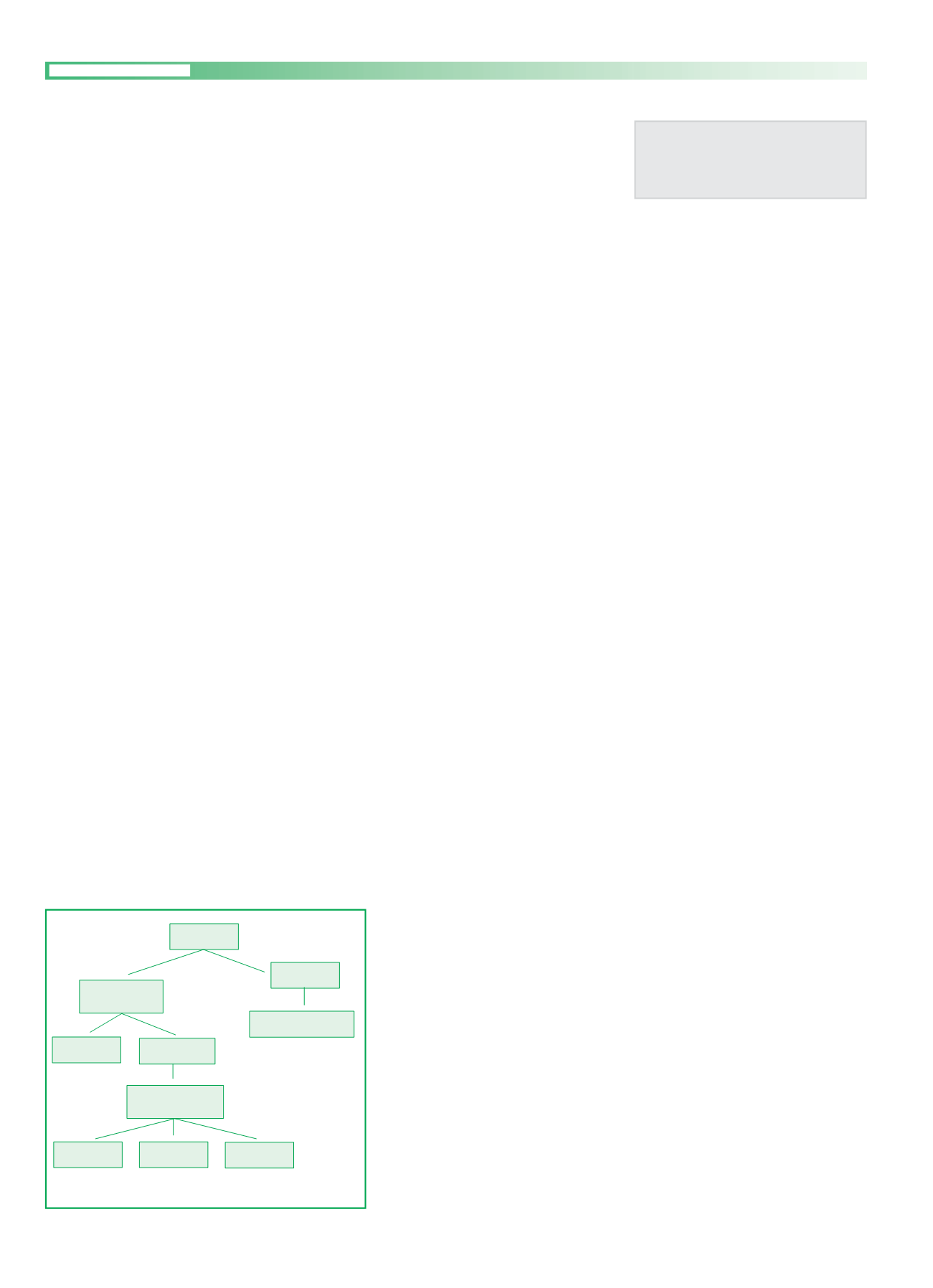

С целью минимизации потерь иссле&

дована ресурсосберегающая низкотем&

пературная переработка плодово&ягод&

ного сырья путем разделения его на

фракции: обезвоженный сок, сухие вы&

жимки мякоти и дистиллят сока прямо&

го отжима. Схема переработки сырья

приведена на рисунке.

Согласно приведенной схеме, пред&

варительно подготовленное сырье фи&

зическим путем разделяли на сок пря&

мого отжима и выжимки мякоти. Сок

выпаривали в вакууме при остаточном

давлении 6–10 Па и температуре

30...50 °С с получением концентрата и

дистиллята сока прямого отжима. Под&

веденная мощность и скорость удале&

ния влаги, приведенные к единице вы&

париваемой жидкости, соответствен&

но, составили N/G

0

≈

270 Вт/кг и

60 %•ч

&1

[2]. Концентрированный сок и

выжимки мякоти сушили в течение

пяти дней при атмосферном давлении

и температуре до 50 °С с получением

обезвоженного сока и сухих выжимок.

В зависимости от типа сырья обезво&

женный сок принимал вид пасты или

гранул после осуществления экструзии.

При необходимости гранулированный

сок размельчали в порошок непосред&

ственно перед использованием. Пере&

работка при температурах 30...50 °С

минимизирует затраты энергии и поте&

ри биологической ценности сырья.

Кроме того, вакуумное выпаривание

позволяет сохранять природную влагу

сырья в виде дистиллята сока прямого

отжима. Дистиллят является натураль&

ной питьевой водой, содержащей весь

спектр биологически активных веществ

исходного сырья [3].

Ресурсосберегающая переработка

реализована на ягодах клюквы и пло&

дах тыквы.

После предварительной подготовки

клюква была центрифугирована. Вы&

ход составил: сок прямого отжима –

86 %; выжимки – 14 %. С помощью ва&

куумного выпаривания сок разделен на

концентрат влажностью 76 % и дистил&

лят сока прямого отжима. Выход дис&

тиллята составил 53 % от массы исход&

ного сырья. В результате сушки кон&

центрата и выжимок мякоти при ат&

мосферном давлении с применением

экструзии и размельчения получены

порошкообразные сок влажностью 6 %

в количестве 7,9 % и выжимки влаж&

ностью 4 % в количестве 3,6 % от мас&

сы исходного сырья.

Таким образом, переработка клюквы

завершилась получением трех фрак&

ций, выход которых составил (мас. %):

обезвоженный сок – 7,9; сухие выжим&

ки мякоти – 3,6; дистиллят сока прямо&

го отжима – 53.

Соотношение масс выжимок, сока и

дистиллята оказалось равным 1:2:15.

Потери сырья, составившие 35,5 %,

следует отнести к потерям влаги, со&

провождавшим конвективную сушку

концентрата и выжимок.

В экспериментах с тыквой из плодов

выделено 74 % мякоти. Центрифугиро&

ванием мякоть разделена на сок пря&

мого отжима и выжимки, выход кото&

рых от массы мякоти составил: сок –

74 %, выжимки – 26 %. Выпариванием

в вакууме сок разделен на концентрат

влажностью 70 % и дистиллят сока

прямого отжима. Выход дистиллята –

61,8 % от мякоти тыквы. Концентрат и

выжимки сушили в течение пяти дней

при температурах до 50 °С.

В результате низкотемпературной

ресурсосберегающей переработки мя&

коть тыквы представлена в виде трех

фракций, выход которых составил

(мас. %): обезвоженный сок – 4,9; су&

хие выжимки – 3,5; дистиллят сока

прямого отжима – 61,8.

Соотношение масс выжимок, сока и

дистиллята оказалось равным 1:1,4:18.

Потери мякоти в количестве 29,8 %

следует отнести к потерям влаги, со&

провождавшим конвективную сушку

концентрата и выжимок.

Ключевые слова

:

плодово&ягодное

сырье; ресурсосбережение; низко&

температурная переработка; обезво&

женный сок.

Сырье

Сок прямого

отжима

Выжимки

Сухие выжимки

Дистиллят

Концентрат

Обезвоженный

сок

Паста

Гранулы Порошок

Схема переработки сырья

➤

➤

➤

➤

➤

➤

➤

➤

➤

Электронная Научная СельскоХозяйственная Библиотека