ТЕХНОЛОГИЯ

4

•

2005

ПИВО

и

НАПИТКИ

обратным осмосом, электродиализом

или используют минимальную обработ

ку воды, включающую простую фильт

рацию. Наиболее распространены ионо

обмен, обратный осмос и простая филь

трация воды, которую применяют в том

случае, если это позволяет физико хи

мический состав воды. Рассмотрим са

мые критические точки на заключи

тельной стадии водоподготовки.

Конечная стадия обработки воды пе

ред подачей ее на технологические нуж

ды — ультрафиолетовая обработка.

Ультрафиолетовая лампа должна быть

установлена непосредственно после по

лишфильтра. Применение ультрафио

летовой обработки не должно являть

ся основным методом обеззараживания

воды. Ультрафиолет должен стать тем

последним шагом в обработке воды, ко

торый предназначен для предотвраще

ния проскока микроорганизмов, не

уничтоженных во время основной ста

дии санитарной обработки. В нормаль

ных условиях эксплуатации системы

водоподготовки ультрафиолетовая лам

па должна работать без микробиологи

ческой нагрузки.

Для сохранения санитарныхкондиций

воды при ее розливе в тару в спокойном

(ненасыщенном углекислотой) состоя

нии дополнительно к стадии ультрафио

летовой обработки непосредственно пе

ред розливом воду озонируют. Концент

рация озона в воде должна находиться в

пределах от 0,2 до 0,4 мг/л.

При подаче подготовленной воды на

точки потребления необходимо уделить

внимание дизайну обвязки оборудова

ния.

В качестве примера рассмотрим ча

сто встречающийся дизайн коллектора,

который предусматривает ответвления

трубопроводов, идущих непосредствен

но к точкам потребления технологичес

кой воды (рис. 1).

При эксплуатации такого коллектора

образуется так называемая «застойная»

зона, которая служит идеальнымместом

для развития микрофлоры (рис. 2).

Наличие таких зон на заводе рано

или поздно может стать причиной воз

никновения на предприятии микроби

ологического загрязнения продукции

даже при условии проведения регуляр

ной санитарной обработки всего техно

логического оборудования. С целью из

бежания микробиологического обсеме

нения воды необходимо исключить

саму возможность возникновения всех

«застойных» зон.

В идеале присоединение отводной

трубы должно осуществляться к окон

чанию основного трубопровода. При от

сутствии такой возможности в «застой

ной» зоне устанавливается пробоотбор

ный кран и данная точка включается в

точки контроля микробиологического

состояния предприятия. Санитарную

обработку участка «застойной» зоны

проводят один раз в месяц хлорсодер

жащим раствором с концентрацией ак

тивного хлора 25–50 мг/дм

3

. Кроме

этого необходимо проводить ежеднев

ный слив воды через пробоотборный

кран в течение 15–30 мин.

Следующий этап технологической

цепи — приготовление сахарного сиро

па, который готовят путем растворения

сахара песка холодным или горячим

способом.

При холодном способе сахар песок

растворяют в воде, поступающей из от

деления водоподготовки.

При приготовлении сахарного сиро

па горячим способом сахар песок ра

створяют в теплой воде и при непрерыв

ном перемешивании доводят темпера

туру раствора до 85 °С, после чего вы

держивают при данной температуре не

менее 15 мин. Полученный сахарный

сироп фильтруют через сетчатый

фильтр из нержавеющей стали с разме

ром ячеек 2–5 мм, что служит предва

рительной фильтрацией, далее на

фильтр прессе или свечном фильтре,

или фильтре другого типа с размером

пор не более 30 мкм. Готовый сахарный

сироп допускается отправлять на хра

нение в буферную емкость, только если

он был приготовлен горячим способом

или после проведения пастеризации,

при приготовлении сахарного сиропа

холодным способом.

Хранение готового сахарного сиро

па допускается проводить в специаль

ных емкостях, снабженных для обеспе

чения дополнительной защиты УФ лам

пами, установленными в верхней час

ти емкости, и НЕРА (

High Efficiency

Particulate Arresting

) фильтрами,

представляющими собой герметичные

системы, позволяющие проводить обес

пложивающую фильтрацию воздуха.

Рекомендуемая концентрация сухих

веществ в готовом сахарном сиропе, на

правляемом на хранение, должна со

ставлять 65–67 %. Данная концентра

ция препятствует развитию микрофло

ры, так как при попадании микроорга

низмов в такую среду наблюдается

плазмолиз, т.е. обезвоживание цитоп

лазмы клеток. Однако при хранении са

харного сиропа происходит образова

ние локальных участков конденсата на

внутренней поверхности емкости, что

приводит к разбавлению верхнего слоя

сахарного сиропа и, следовательно, к

возможному развитию микроорганиз

мов и их распространению по всей глу

бине сиропа.

Основной источник обсеменения са

харного сиропа при его хранении в бу

ферных емкостях — так называемый

воздушник, который соединяет верх

нюю часть емкости с окружающей сре

дой. Необходимо помнить, что емкости

для хранения сахарного сиропа и ку

пажирования способны «дышать». При

заполнении емкости происходит вытес

нение из ее пространства воздуха, а во

время разбора сиропа из емкости в про

цессе приготовления купажного сиро

па, наоборот, поступление воздуха из

окружающей атмосферы. Это может от

разиться на качестве производимой

продукции.

Микроорганизмы, поступающие из

внешней среды, попадают на поверх

ность сахарного сиропа и далее посту

пают в купаж.

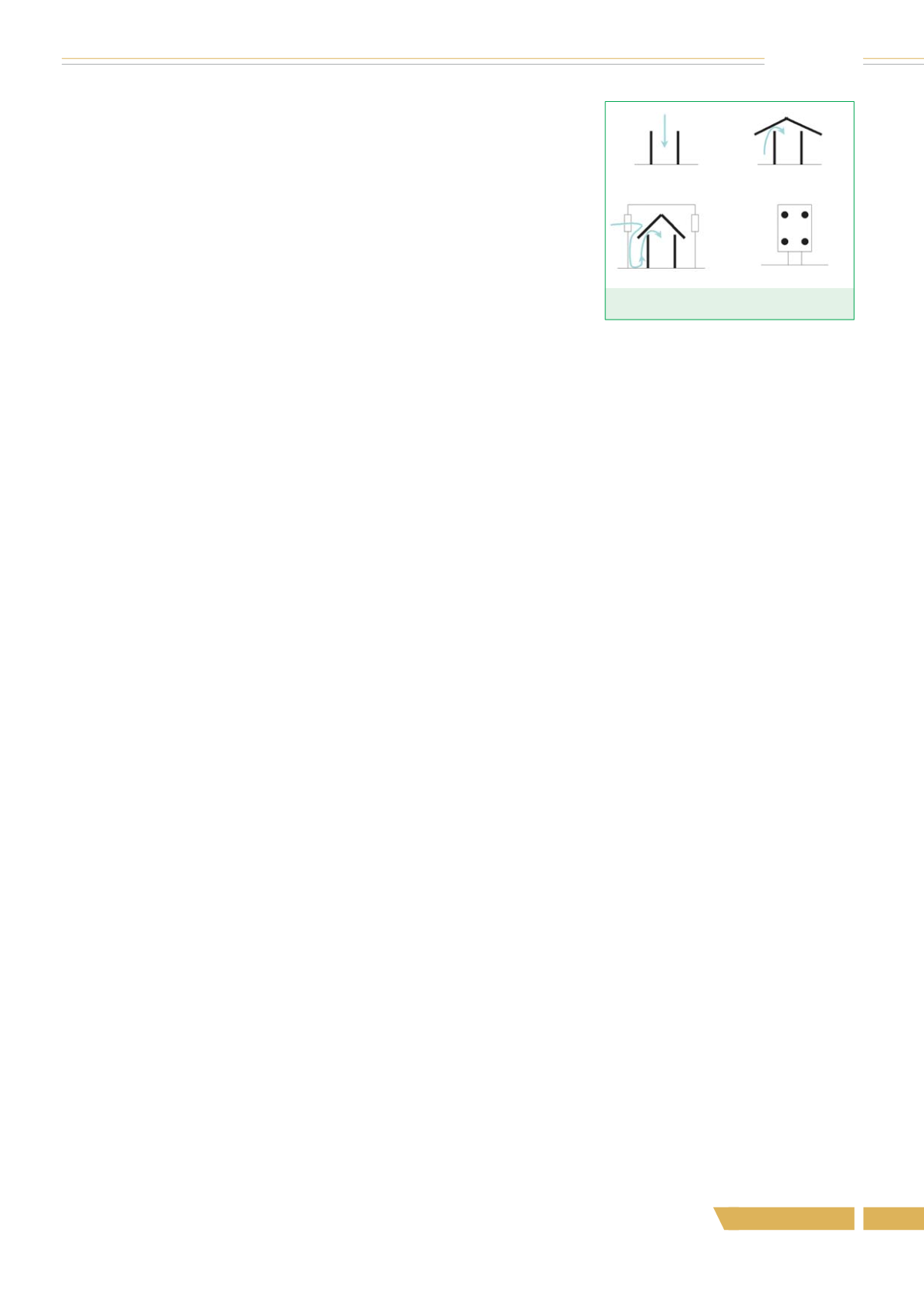

Обычно емкости для хранения сиро

па и купажирования открыты для дос

тупа микроорганизмов (воздушник

а

).

В лучшем случае установлены воздуш

ники

б

, которые также не обеспечива

ют должной защиты.

Наиболее оптимальна установка на

технологических емкостях воздушника

в

,

который обеспечивает ламинарное про

хождение воздуха. При этом микроор

ганизмы осаждаются в нижней части

камеры воздушника, а в емкость попа

дает чистый воздух.

Для чувствительных напитков, на

пример сокосодержащих, предпочти

тельнее устанавливать воздушник с

НЕРА фильтрами.

Таким образом, технологическая ем

кость для хранения сахарного сиропа

должна оснащаться УФ лампами и

НЕРА фильтрами. При этом ультрафи

олетовые лучи используются для дезин

фекционной обработки воздуха и поверх

ности сахарного сиропа, а НЕРА филь

тры предотвращают попадание микро

организмов в емкость из окружающей

среды.

Следующий этап технологической

цепи — купажирование. При проведе

нии купажирования на предприятиях

часто встречаются ошибки при внесе

нии воды и ингредиентов в купажную

емкость, нарушения в последователь

ности закладки компонентов и способе

перемешивания.

Учитывая то, что отделение купажи

рования на заводе является «сердцем»

технологического процесса, особое

HEPA фильтр

Рис. 3. Возможные виды воздушников

а

б

в

г

Электронная Научная СельскоХозяйственная Библиотека