27

ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ

7/2013

RESOURCE SAVING TECHNOLOGIES

щение хлопьев выполняли на валь

цовом станке.

Первый этап работы – исследова

ние технологических свойств зерна.

Изучены физико химические и се

менные свойства семи партий про

довольственного зерна ржи и четы

рех партий продовольственного го

роха, проведен анализ химического

состава (табл. 1).

Не все изученные партии зерна

ржи характеризовались достаточны

ми показателями энергии прораста

ния и жизнеспособности, необходи

мыми для дальнейшего проращива

ния. Исследования показали, что

только 3 , 4 и 6 я партии зерна при

годны для производства пророщен

ного зерна и продуктов повышенной

биологический ценности на его ос

нове (жизнеспособность – не менее

75 %).

При выборе режимов проращива

ния зерна определяли длину ростка.

На основании ранее проведенных

исследований установлено, что оп

тимальное значение составляет 0,5–

2,0 мм. При длине ростка более

2,0 мм отмечается снижение биоло

гической ценности готового продук

та, зерно теряет сухие вещества, рас

ходуемые на развитие зародыша и

принимает морщинистую форму.

При длине ростка менее 0,5 мм не

достигается необходимой биологи

ческой ценности готового продукта,

не происходит достаточного расщеп

ления химических веществ.

Исходя из этих сведений опреде

ляли продолжительность проращи

вания зерна, при которой длина рос

тка у не менее 75 % зерен составит

0,5–2,0 мм (табл. 2).

На основании проведенных иссле

дований установлено, что оптималь

ное время проращивания зерна ржи

составляет от 22 до 26 ч. При этом

количество проросших зерен, удов

летворяющим требованиям техноло

гии, оптимально.

Сложность выбора оптимальных

технологических режимов получе

ния хлопьев из пророщенного зерна

обусловлена значительным количе

ством факторов, влияющих на каче

ство готовой продукции: время про

ращивания зерна, время сушки зер

на перед плющением, величина

межвальцового зазора, время сушки

зерна после плющения.

Проведены предварительные ис

следования с целью определения

диапазонов исследуемых режимов

(табл. 3).

Для оптимизации режимов плю

щения пророщенного зерна опреде

ляли выход хлопьев при различных

зазорах плющильного станка. Уста

новлено, что для пророщенного зер

на ржи при межвальцовом зазоре

плющильного станка менее 0,4 мм

происходит чрезмерное дробление

зерна с ухудшением формы готового

продукта. При межвальцовом зазоре

более 0,6 мм наблюдается неравно

мерное плющение зерна и при даль

нейшей сушке инфракрасным излу

чением неравномерное просушива

ние продукта.

Оптимизация времени сушки зер

на перед плющением включала ис

следования изменения выхода хло

пьев в зависимости от времени суш

ки пророщенного зерна. При сушке

пророщенного зерна менее 120 с

процесс плющения зерна был зат

руднен, занимал больше времени,

выход хлопьев составил 80–85 %.

При сушке зерна в течение более

600 с наблюдали дробление зерна.

Поэтому для оптимизации времени

сушки зерна был выбран диапазон

от 120 до 600 с.

Проведены исследования скорос

ти удаления влаги из продукта. При

влажности зерна ржи перед плюще

нием от 37 до 19 % выход хлопьев

был максимальным. Плющение зер

на с влажностью менее 19 и более

37 % приводило к резкому сниже

нию выхода готовой продукции. Зер

но после плющения сушили с помо

щью инфракрасного излучения до

влажности 6–7 %.

На основании установленных ин

тервалов проведен комплексный эк

сперимент для определения опти

мальных режимов проращивания,

сушки и плющения зерна с использо

ванием программы Statgraphics.

Были спланированы эксперименты

для всех исследуемых партий зерна.

В результате статистической обра

ботки экспериментальных данных

получены уравнения регрессии, опи

сывающие изменение выхода гото

вой продукции под влиянием иссле

дуемых факторов:

y

3

=

–178,1+2,6

x

1

+1118,2

x

2

–

– 0,5

x

1

2

+2,5

x

1

x

2

–1156,3

x

2

2

, (1)

y

4

=

–162,1+3,1

x

1

+987,2

x

2

–

– 0,5

x

1

2

+2,3

x

1

x

2

–1201,0

x

2

2

, (2)

y

6

=

–169+2,7

x

1

+1208,4

x

2

–

– 0,2

x

1

2

+1,9

x

1

x

2

–997,9

x

2

2

,

(3)

где

у

– выход ржаных хлопьев из

зерна образцов 3, 4, 6, %;

х

1

– время

сушки, с;

х

2

– межвальцовый за

зор, мм.

Анализ уравнений позволил выде

лить факторы, в большей степени

влияющие на выход готовой продук

ции. На выход хлопьев наибольшее

влияние оказывает величина меж

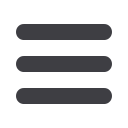

Таблица 1

Химический состав и семенные свойства зерна ржи

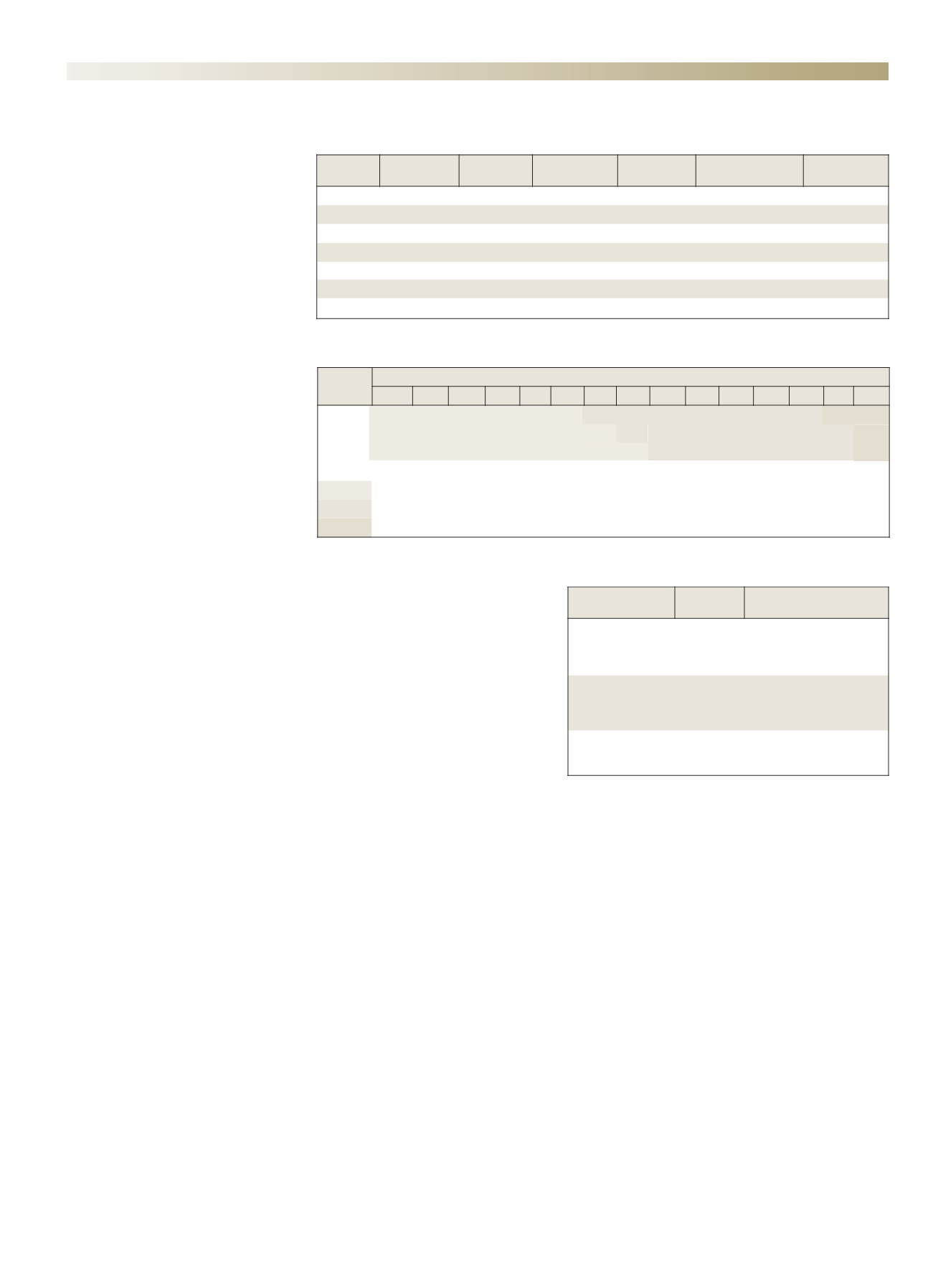

Таблица 2

Изменение количества проросших зерен ржи (%) от времени проращивания

Таблица 3

Режимы плющения зерна

ртемараП

ассецорп

нозапаиД

йинечанз

амижереинавонсобО

ьлищюлпрозаЗ

мм,акнатсогон

5,0–3,0

3,0< –

еинелборд

анрез

6,0> –

еонремонварен

еинещюлп

с,икшусямерВ

006–021

021< –

еинапилан

ыцьлавананрез

006> –

еинелборд

анрез

ьтсонжалВ

%,анрез

73–91

91< –

еинежинс

>адохыв

73 –

адохывеинежинс

ремоН

иитрап

ч,яинавищарорпямерВ

41

51

61

71

81

91

02

12

22

32

42

52

62 72 82

3

0 0 43

45 86 86 67

97

68 09 29 39 39 39 39

4

0 61

44 94 95 27

37

87

28 48 78 98 98 19 19

6

0 81

45

26 17

17

27

27

57

57

57

67

67

77

97

яинечанзобоеынволсУ

;%57еенемнерезхишсорорп

;%57еелоб–нерезхишсорорП.мм0,2–5,0актсоранилд

.мм0,2еелобактсоранилд

ремоН

иитрап

%,колеБ

%,риЖ

%,ламхарK

%,арахаС

яигренЭ

%,яинатсарорп

опсензиЖ

%,ьтсонбос

1

2,0±9,9

1,0±2,2

5,2±4,85

1,0±8,1

2±65

1±46

2

2,0±1,8

1,0±0,2

1,2±4,26

1,0±6,1

3±84

3±36

3

1,0±5,11

1,0±3,2

5,1±4,75

1,0±0,2

4±38

1±69

4

2,0±2,01

1,0±2,2

5,2±4,85

1,0±9,1

2±67

2±19

5

1,0±4,8

1,0±8,1

0,2±4,16

1,0±1,2

2±95

1±27

6

1,0±3,11

1,0±0,2

9,1±2,95

1,0±4,2

3±47

3±08

7

2,0±9,9

1,0±6,1

6,2±9,75

1,0±0,2

4±33

1±65

Элект онная Научн я СельскоХозяйственная Библиотека