АГРЕГАТ ДЛЯ ПРАКТИЧЕСКОЙ РЕАЛИЗАЦИИ ТОНКОЙ ТЕХНОЛОГИИ

ПОЛНОГО ОТДЕЛЕНИЯ РАСТВОРИТЕЛЯ ИЗ МАСЛА

В МАСЛОЭКСТРАКЦИОННОМ ПРОИЗВОДСТВЕ

В. Ф. Жарко. Н.Н

’

Романов, ДА. Залетпев, АА. Савус, Д.Ю. Слабодчиков

ВНИИЖ,(г. С.-Петербург, Россия)

Перспективные конструкции окончательных дистилляторов должны обеспечивать боль

шую поверхность контакта жидкой и паровой фаз и высокую интенсивность межфазного обме

на. Для интенсификации процессов межфазного обмена в дистилляторе необходимо обеспечи

вать такую гидродинамическую обстановку, когда перестройка макро- и микропотоков внутри

аппарата способствует быстрому обновлению и контактированию все новых и новых слоев

жидкости и перегретого водяного пара, насыщенного парами растворителя.

Нами разработаны технические решения, обеспечивающие высокую интенсивность

окончательной дистилляции без заметного повышения интенсивности конденсации водяного

пара в дистилляторе.

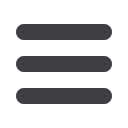

На рисунке 1 показана схема дистилляционной установки для окончательной дистилля

ции мисцеллы. Установка состоит из типового дистиллятора I и выносного сепаратора 2. Сепа

ратор соединен трубами 3 и 4 через паровую форсунку 5 и пароэжектор 6 с полостью дистилля

тора. Вблизи патрубка 7 в полости дистиллятора размещены тарелчатые форсунки 8, форми

рующие свободно ниспадающие коаксиальные потоки мисцеллы, подаваемые на пленкообразо-

ватели 9, а затем мисцелла стекает в слой над обогреваемым днищем корпуса. Дистиллятор

снабжен паровой форсункой 10. Сопло форсунки 10 через трубу 11 соединено с полостью дис

тиллятора вблизи обогреваемого днища корпуса. Корпус снабжен патрубком 12 для подачи

свежей мисцеллы, а форсунка 10 подключена в контур рециркуляции. При подаче паров из се

паратора 2 через пароэжектор 6 производится подогрев смеси паров в окрестности тарелчатых

форсунок.

При расчете характеристик тепло- и массообмена на стадии проектирования данного

промышленного агрегата за основу принята математическая модель испарения растворителя из

жидкостной пленки раствора.

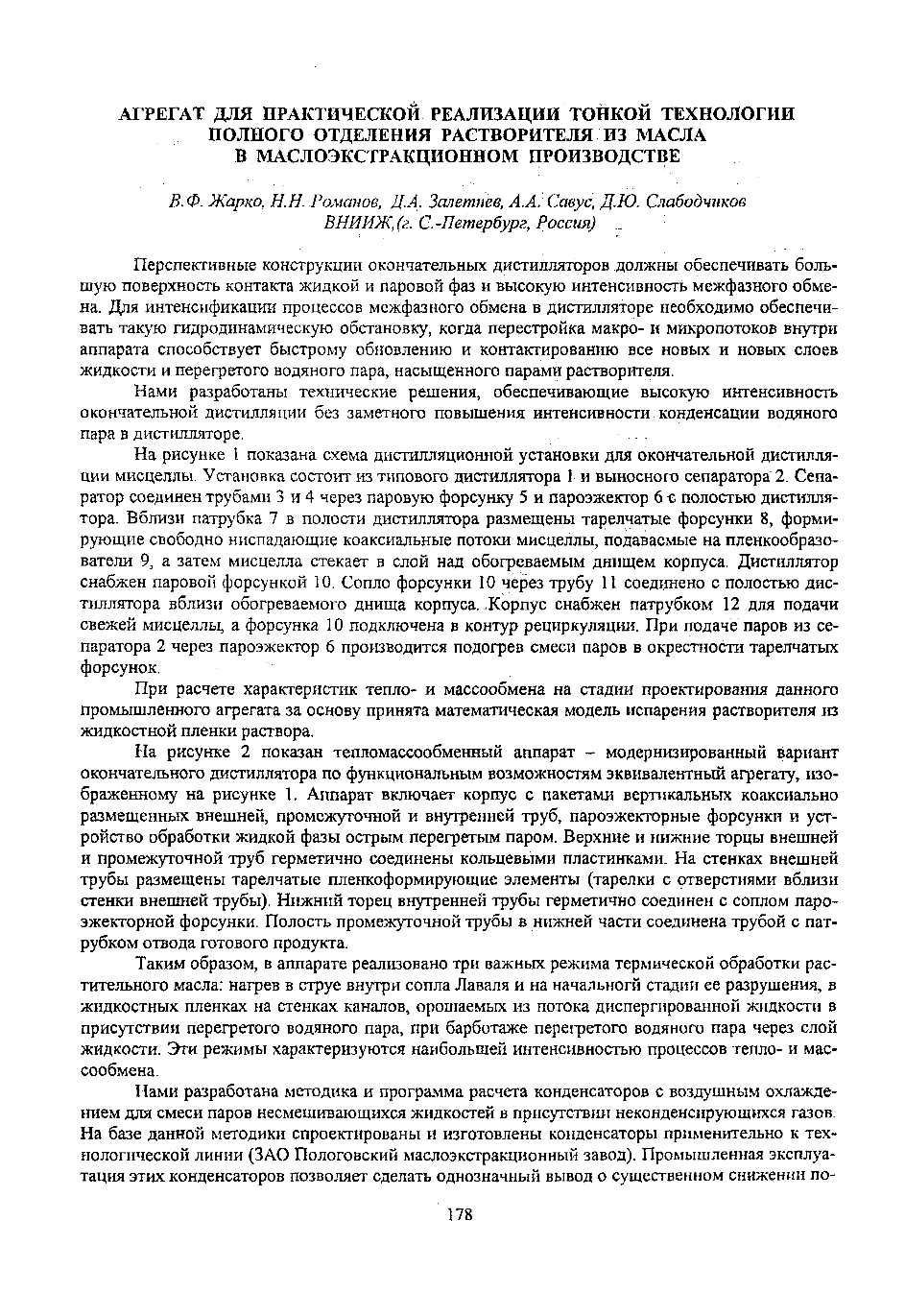

На рисунке 2 показан тепломассообменный аппарат - модернизированный вариант

окончательного дистиллятора по функциональным возможностям эквивалентный агрегату, изо

браженному на рисунке 1. Аппарат включает корпус с пакетами вертикальных коаксиально

размещенных внешней, промежуточной и внутренней труб, пароэжекторные форсунки и уст

ройство обработки жидкой фазы острым перегретым паром. Верхние и нижние торцы внешней

и промежуточной труб герметично соединены кольцевыми пластинками. На стенках внешней

трубы размещены тарелчатые пленкоформирующие элементы (тарелки с отверстиями вблизи

стенки внешней трубы). Нижний торец внутренней трубы герметично соединен с соплом паро

эжекторной форсунки. Полость промежуточной трубы в нижней части соединена трубой с пат

рубком отвода готового продукта.

Таким образом, в аппарате реализовано три важных режима термической обработки рас

тительного масла: нагрев в струе внутри сопла Лаваля и на начальногй стадии ее разрушения, в

жидкостных пленках на стенках каналов, орошаемых из потока диспергированной жидкости в

присутствии перегретого водяного пара, при барботаже перегретого водяного пара через слой

жидкости. Эти режимы характеризуются наибольшей интенсивностью процессов тепло- и мас

сообмена.

Нами разработана методика и программа расчета конденсаторов с воздушным охлажде

нием для смеси паров несмешивающихся жидкостей в присутствии неконденснруюпцгхся газов.

На базе данной методики спроектированы и изготовлены конденсаторы применительно к тех

нологической линии (ЗАО Пологовский маслоэкстракционный завод). Промышленная эксплуа

тация этих конденсаторов позволяет сделать однозначный вывод о существенном снижении по

178

Научная электронная библиотека ЦНСХБ