ПИВО

и

НАПИТКИ

5

•

2014

30

ТЕХНОЛОГИЯ

ТЕХНОЛОГИЯ

ными веществами, входящими в со-

став ОПД. Последующее снижение

подъемной силы хлебопекарных дрож-

жей при внесении более 1% добавки

из ОПД к массе муки, предположи-

тельно, может быть связано с влияни-

еммеланоидинов, образующихся в про-

цессе переработки остаточных пивных

дрожжей. Образование меланоидинов

в результате реакцииМайара снижает

эффективность использования обо-

гатителя из ОПД за счет снижения

количества аминокислот и сахаров.

Кроме того, в процессе образования

меланоидинов происходит образова-

ние ряда промежуточных соединений,

таких как алифатические альдегиды

и кетоны, а также гетероциклические

производные имидазола, пиррола и пи-

разина. Известны и антисептические

свойства меланоидинов [8].

В настоящей работе представлены

также исследования влияния введения

полученного белкового ингредиента

на основе ОПД на ход технологиче-

ского процесса и основные показатели

качества хлеба из пшеничной муки

высшего сорта. Белковый ингредиент

вносили в смеси с мукой в количестве

0,5–2%. Тесто готовили безопарным

способом по следующей рецептуре (кг):

мука пшеничная хлебопекарная высше-

го сорта— 1,0; дрожжи хлебопекарные

прессованные—0,025; соль поваренная

пищевая—0,015.

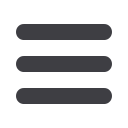

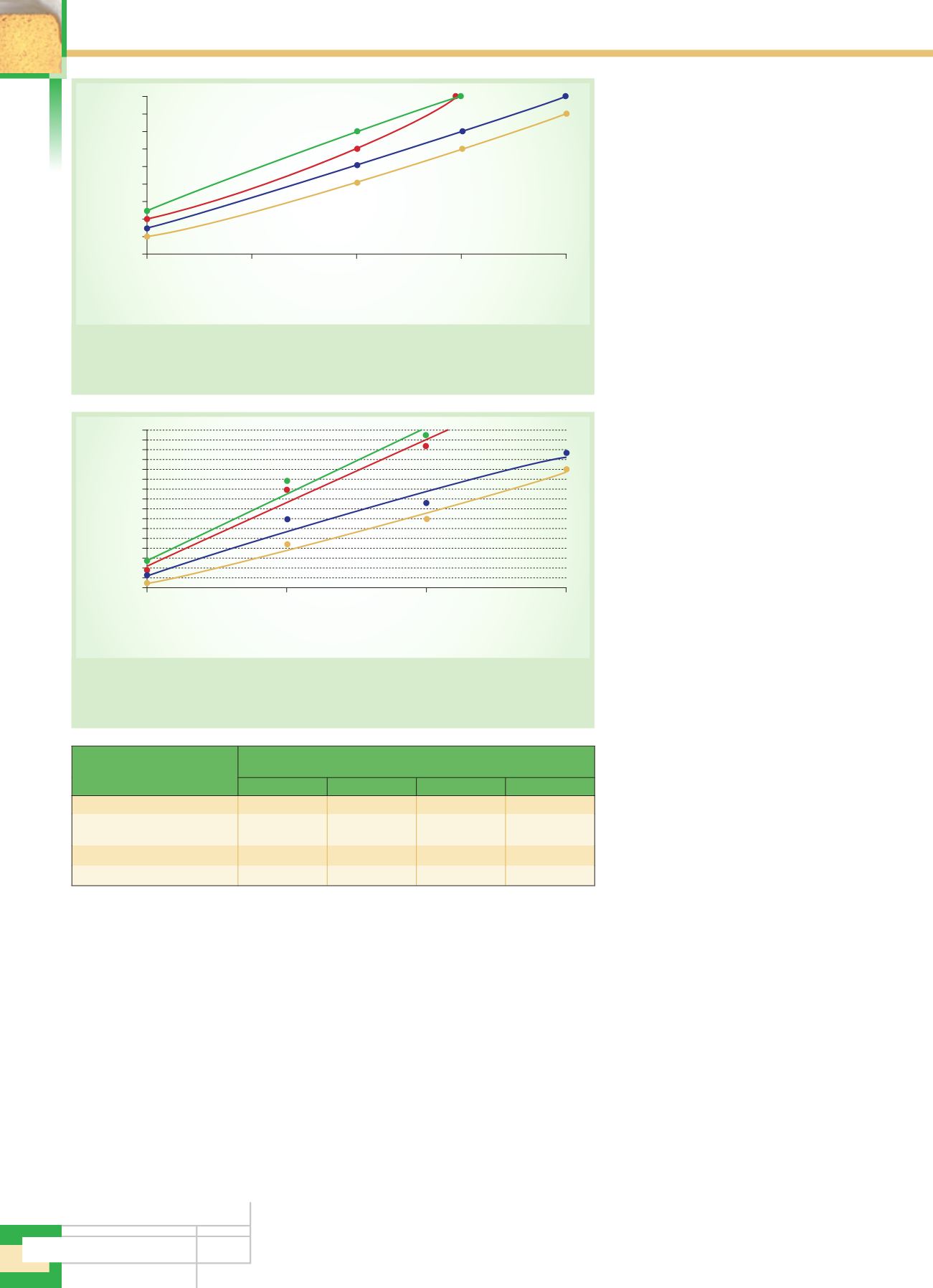

Приизготовлениипшеничного теста

проводилось измерение титруемой кис-

лотности и газообразующей способно-

сти (ГОС) теста через каждые 30 мин

в процессе брожения. Результаты из-

мерений представлены на рис. 2 и 3.

Из этих рисунков видно, что с уве-

личением доли внесения белкового

ингредиента на основе ОПД к массе

муки до 1%наблюдается выраженная

интенсификация процесса кислотона-

копления и газообразования в процес-

се брожения. Необходимое значение

титруемой кислотности в конце бро-

жения (3±0,5 град) в соответствии

со стандартами для пшеничного хлеба

было достигнуто за 90 мин брожения,

в то время как в контрольном образ-

це время брожения до достижения

показателя титруемой кислотности

(3±0,5 град) составило 120 мин. Од-

нако при последующем увеличении

доли внесения белкового ингредиен-

та (до 2% к массе муки) дальнейшего

снижения продолжительности броже-

ния не происходит, а значения тити-

труемой кислотности и ГОС в образ-

це теста с внесением 2%ингредиента

из ОПД снижены по сравнению с об-

разцом с внесением 1% ингредиента

из ОПД к массе муки.

Установлено, что внесение получен-

ного белкового ингредиента позволяет

также сократить продолжительность

расстойки тестовых полуфабрикатов.

Наибольшее снижение продолжитель-

ности расстойки тестовых полуфабри-

катов наблюдается при внесении 1%

ингредиента из ОПД к массе муки

(продолжительность расстойки умень-

шается на 23,2% по сравнению с кон-

трольным образцом).

Влияние полученного белкового ин-

гредиента на качество готовых изделий

представлено в таблице.

Анализ качества готовых изделий

(см. таблицу) показывает, что при вве-

дении белкового ингредиента из ОПД

в рецептуру пшеничного хлеба в ко-

личестве 0,5–1% удельный объем

хлеба увеличивается на 13–27%, по-

ристость—на 1,7–6,7%, а упек умень-

шается на 2,04–2,64% по сравнению

с контрольным образцом. Кроме того,

у изделий с добавкой белкового ин-

гредиента из ОПД увеличивается пи-

щевая ценность. Результаты расчетов

показали, что при внесении 1% полу-

ченной белковой добавки к массе муки

при производстве пшеничного хлеба

Продолжительность брожения, мин

Титруемая кислотность, град

0

30

60

90

120

2,8

2,6

2,4

2,2

2,0

1,8

1,6

1,4

1,2

1,0

—

0 %

—

0,5 %

—

1 %

—

2 %

Рис. 2.

Изменение титруемой кислотности в процессе брожения

в зависимости от доли внесения белкового ингредиента из ОПД к массе

муки при производстве хлеба из пшеничной муки высшего сорта

Продолжительность брожения, мин

30

60

90

120

—

0 %

—

0,5 %

—

1 %

—

2 %

Рис. 3.

Влияние доли внесения белкового ингредиента из ОПД к массе муки

на газообразующую способность теста в процессе брожения

при производстве хлеба из пшеничной муки высшего сорта

Объем диоксида углерода, см

3

190

170

150

130

110

90

70

50

30

Показатель

Значение показателей качества пшеничного хлеба

при доле внесения белкового ингредиента из ОПД к массе муки, %

0

0,5

1

2

Удельный объем хлеба, мл/100 г

313

360

399

387

Формоустойчивость

подового хлеба (H:D), дол. ед.

0,5

0,45

0,42

0,38

Упек, %

8,97

6,93

6,33

5,32

Пористость мякиша, %

74,8

76,5

81,5

80,8

Электронная Научная СельскоХозяйственная Библиотека