5

•

2014

ПИВО

и

НАПИТКИ

29

ТЕХНОЛОГИЯ

ТЕХНОЛОГИЯ

особо актуальной задачуфорсирования

созревания теста в период его броже-

ния, до разделки [5]. Форсирование

процесса созревания теста может быть

достигнуто за счет введения специаль-

ных добавок, повышающих подъемную

силу дрожжей. К таким добавкаммож-

но отнести и ОПД.

Количество остаточных (отрабо-

танных) пивных дрожжей напрямую

связано с количеством выпускаемого

пива и составляет примерно 1,2%

объема пива. При пересчете на абсо-

лютно сухое вещество годовые объемы

отработанных пивных дрожжей в Рос-

сии могут составить 1,0–1,3 млн т.

Однако большая часть отработанных

пивных дрожжей оказывается невос-

требованной.

Основнымифакторами, препятству-

ющимиширокому использованиюотра-

ботанных, деактивированных пивных

дрожжей в пищевой промышленности,

являются сильно выраженная горечь

и большое количество нуклеиновых

кислот, содержащихся в остаточных

пивных дрожжах, при расщеплении

которых образуется мочевая кислота,

что приводит к мочекаменной ижелче-

каменной болезни. Горечь остаточных

пивных дрожжей обусловлена образо-

вавшимися из хмеля в процессе произ-

водства пива изоxальфакислотами. Они

в значительномколичестве содержатся

как в жидкой фазе в остатках молодо-

го пива, так и в адсорбированном со-

стоянии на поверхности дрожжевых

клеток. Кроме того, следует отметить,

что, несмотря на то что белок дрожжей

сбалансирован по содержанию амино-

кислот и напоминает белок мяса, он

плохо переваривается изxза высокой

устойчивости полисахаридных кле-

точных стенок дрожжей к действию

пищеварительных ферментов.

Существующие способы переработ-

ки остаточных пивных дрожжей путем

термолиза, автолиза, плазмолиза и ци-

толиза являются длительными, энерго-

емкими и сложными для практического

применения. При этом готовыйпродукт

имеет недостаточно высокое качество.

Задачей данного исследования яв-

ляется получение белкового ингре-

диента на основе остаточных пивных

дрожжей с повышенной пищевой цен-

ностью за счет увеличения перевари-

мости дрожжевых белков и удаления

нуклеиновых кислот. Исследуется

также возможность применения полу-

ченного белковогоингредиента изОПД

при производстве пшеничного хлеба.

Технология получения белкового

ингредиента из ОПД заключается

в том, что остаточные пивные дрожжи

разбавляют водой в соотношении 1:1

и концентрируют центрифугировани-

ем при 3000 мин

–1

в течение 7–10 мин.

Полученный осадок гомогенизируют

при перепаде давлений 200–220 атм,

далее полученную суспензию обраба-

тывают гидроксидом натрия при рН

9,0–10,0 и температуре 50…60 °С в те-

чение 10 мин, после чего нейтрализу-

ют соляной кислотой до рН 6,5–7,0

и сушат. Сушку суспензии проводят

при температуре теплоносителя на вхо-

де в сушильный агрегат 150…160 °С.

В полученном продукте измерение

горечи проводилось согласно методу

European Brewery Convention (EBC,

1987) и определялось в вытяжке чис-

лом стандартных единиц горечи BU.

Исходная горечь в дрожжах составляет

85,7BU. Конечная горечь в продукте—

0 BU [6]. Исследование содержания

нуклеиновых кислот (высокомолеку-

лярных) в готовом продукте — по ме-

тодуO. Bendova, A. Kotyk, G. Basarova,

M. Kahler. STANOVENINUKLEO-

VYCHKYSELIN—показало, что образ-

цы полученного препарата из остаточ-

ных пивных дрожжей содержат следо-

вые количества РНК, содержание ДНК

в образцах менее 0,1%. Такое сниже-

ние содержания нуклеиновых кислот

увеличивает пищевую ценность полу-

чаемого продукта за счет уменьшения

риска накопления мочевой кислоты,

образующейся в организме из пури-

нов в составе РНК и ДНК [7]. Кроме

того, необходимо отметить, что пере-

варимость протеина необработанных

остаточных сухих пивных дрожжей со-

ставляет 40–45%. Использование дан-

ной технологии обработки остаточных

пивных дрожжей позволяет увеличить

процент переваримости до 90–92%,

что подтверждается результатами ис-

следования содержания сырого и пе-

реваримого протеина в образцах полу-

ченного белкового препарата: среднее

содержание сырого протеина по ГОСТ

51417–99 составляет 46±1%, среднее

содержание переваримого протеина

по ГОСТ51432–99 — 42±1%, тогда

как средняя переваримость протеина

в образцах полученного белкового пре-

парата—91±1%.

Как отмечалось ранее, в настоящее

время одной из наиболее важных про-

блем хлебопекарной промышленности

является вопрос интенсификации про-

цесса производства хлеба, в частности

этапа брожения теста, основной за-

дачей которого является разрыхление

теста диоксидом углерода при сбражи-

вании сахаров хлебопекарными дрож-

жами. Основнымпоказателемкачества

хлебопекарных дрожжей является

подъемная сила.

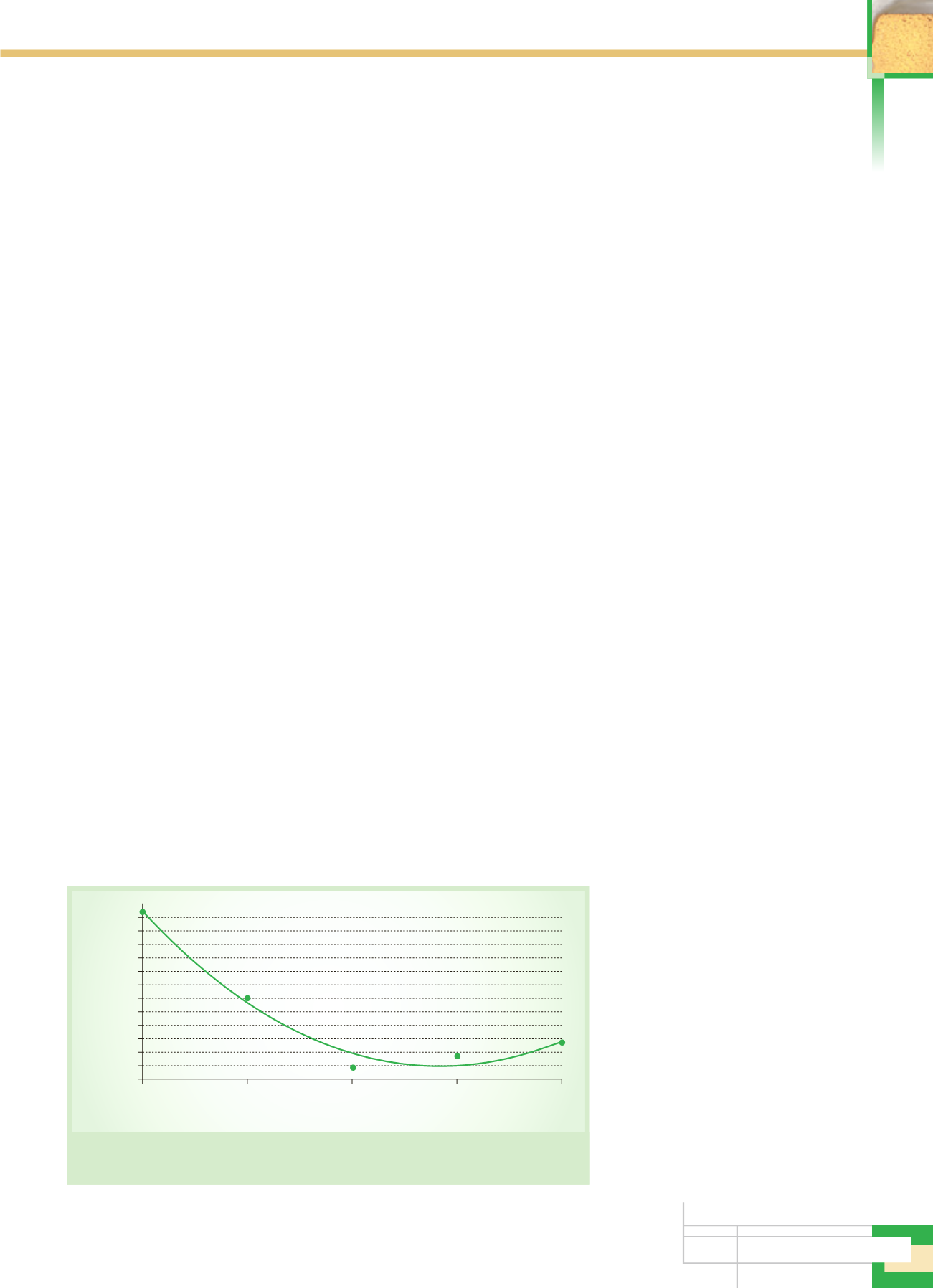

В данной работе исследовано влия-

ние полученного белкового ингреди-

ента на качество (подъемную силу)

дрожжей (рис. 1). Подъемную силу

хлебопекарных дрожжей определяли

по ГОСТ Р 54731–2011 «Дрожжи хле-

бопекарные прессованные. Техниче-

ские условия». Белковый ингредиент

вносили в смеси с мукой в количестве

0,5–2%массы муки.

Из полученных данных (см. рис. 1)

видно, что внесение белкового ингре-

диента на основе ОПД в количестве

0,5–1% массы муки позволяет увели-

чить подъемную силу хлебопекарных

дрожжей на 23–43%. Такое выражен-

ное стимулирующее влияние на сбра-

живающую активность дрожжевых

клеток белкового ингредиента из ОПД

связано с обогащением питательной

среды хлебопекарных дрожжей вита-

минами, аминокислотами и минераль-

Доля внесения белкового ингредиента из ОПД к массе муки, %

Подъемная сила хлебопекарных

дрожжей, мин

54

52

50

48

46

44

42

40

38

36

34

32

30

28

0

0,5

1,0

1,5

2,0

Рис. 1.

Влияние доли внесения белкового ингредиента из ОПД

на подъемную силу хлебопекарных дрожжей

Электронная Научная СельскоХозяйственная Библиотека