19

ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ

6/2012

12345

12345

12345

12345

12345

INNOVATIVE SOLUTIONS FOR THE PACKAGING INDUSTRY

определяли по международному

стандарту ISO 1183. Испытание проч

ности на разрыв и относительное уд

линение биополимерных пленок

проводили на приборе Stable micro

Systems TA XT2 со скоростью

50±5 мм/мин (ASTM D638).

В таблице представлен состав био

полимерных пленок, физико меха

нические свойства которых отража

ют характер их взаимосвязи с соста

вом и видом биополимеров.

Введение в биополимерную плен

ку компонентов различного проис

хождения влияет на их толщину (см.

таблицу). В частности, биопленки, в

состав которых входит декстрин,

имеют наибольшую толщину, био

пленки из экструдированного пше

ничного крахмала (тип А) с альгина

том натрия – наименьший показа

тель толщины. Вследствие увеличе

ния удельной плотности полученно

го биополимера.

На рис. 1, 2 представлены резуль

таты измерения прочности при раз

рыве крахмально альгинатных, дек

стрино альгинатных и крахмально

белковых пленок. Наиболее прочные

биополимерные пленки, в состав ко

торых входит амилопектин. При

этом композиция амилопектина

(40 %) с альгинатом натрия (60 %)

позволяет получить более прочные

пленки, по сравнению с пленками, в

состав которых входит амилопектин

(40 %) и соевый белок (60 %).

Получение декстрина из крахмала

и экструдирование пшеничного

крахмала приводят к снижению сте

пени полимеризации его компонен

тов – амилозы и амилопектина [6]. В

связи с этим механическая проч

ность биопленок, в состав которых

входят декстрин и экструдирован

ный крахмал, ниже, чем прочность

пленок с амилопектином. При сме

шении декстрина с соевым белком

однородная суспензия в рассматри

ваемых условиях не образовыва

лась, соответственно, качественные

биополимерные пленки из водной

среды с этими компонентами не

формовались.

Различные условия обработки

пшеничного крахмала (тип А, тип В)

влияют на прочность биопленок. В

частности, биопленки из экструдиро

ванного пшеничного крахмала типа

А (50 %) – альгинат натрия (50 %)

на 1,3 МПа прочнее биопленок из

пшеничного крахмала типа В

(50 %) – альгинат натрия (50 %).

При введении соевого белка в со

став биопленок из крахмала типа А и

типа В наблюдается противополож

ная зависимость. Прочность биопле

нок из экструдированного пшенич

ного крахмала типа В выше прочнос

ти биопленок из крахмала типа А на

2 МПа.

Следовательно, биополимерные

пленки из амилопектина и альгината

натрия имеют более высокие физи

ко механические свойства. Проч

ность этих биопленок при разрыве

достигает 23 МПа, что сопоставимо с

прочностью полиэтилена низкого

давления (ГОСТ 16338–85).

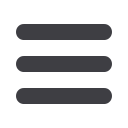

На рис. 3, 4 показана взаимосвязь

прочности при разрыве и удельной

плотности амилопектиновых био

пленок от содержания компонентов.

Варианты биопленок получали на

основе амилопектина с добавлением

альгината натрия и соевого белка.

Как видно из представленных дан

ных, альгинат натрия и соевый белок

способствуют увеличению прочности

биопленок при разрыве. Увеличение

содержания в биопленках альгината

натрия и соевого белка с 20 до 60 %

повышает прочность при растяжении

и удельную плотность в два раза.

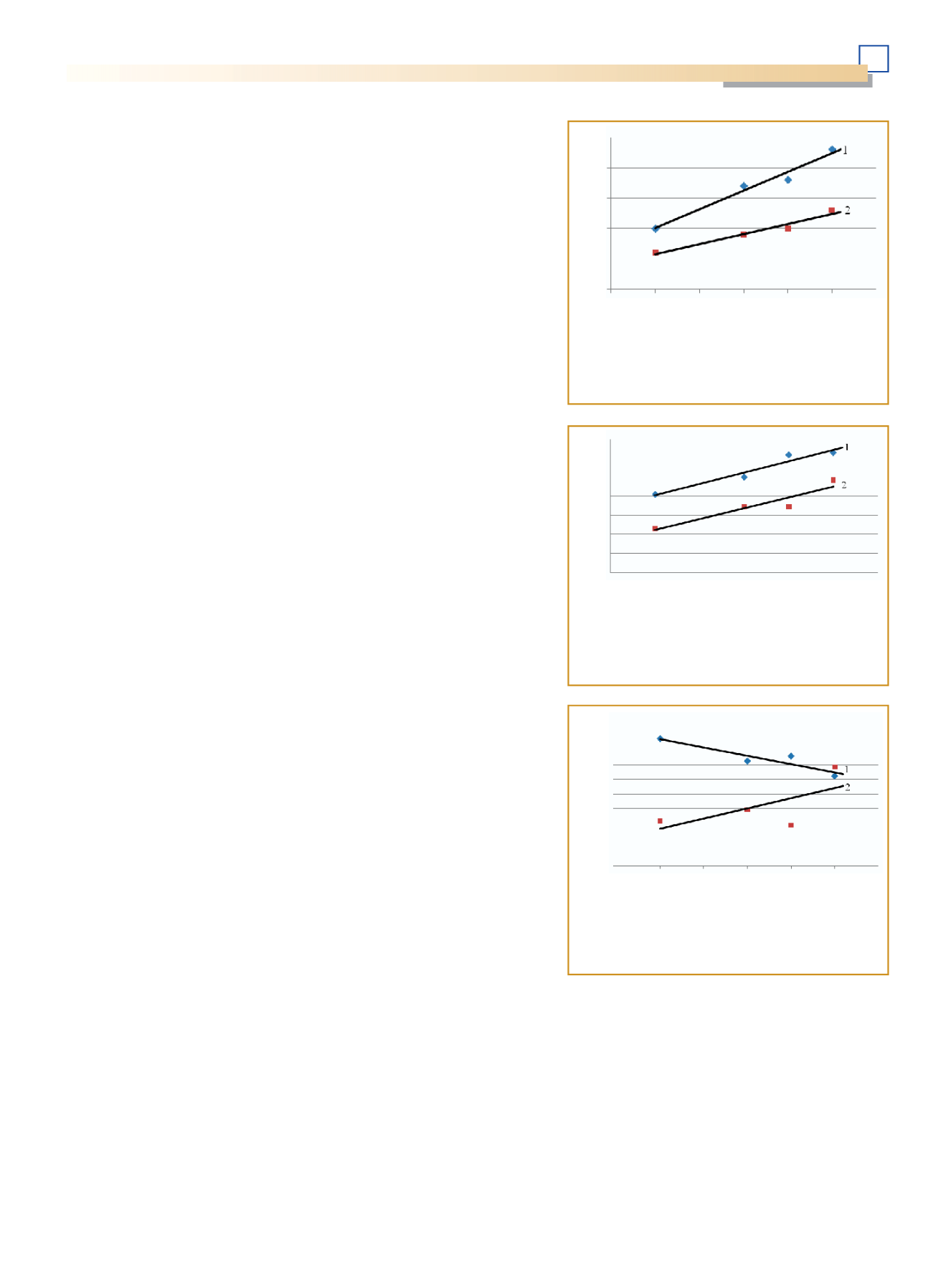

При введении альгината натрия в

состав биополимерных пленок на

основе амилопектина относительное

удлинение при разрыве снижается

(рис. 5). В то же время при введении

в состав биопленок соевого белка

относительное удлинение при раз

рыве увеличивается. Следовательно,

соевый белок способствует увеличе

нию пластичности материала.

Таким образом, биопленки с ами

лопектином имеют более высокую

прочность при разрыве по сравнению

с пленками из экструдированного

пшеничного крахмала и декстрина.

По сравнению с соевым белком вве

дение в состав биопленок альгината

натрия приводит к увеличению их

прочности при разрыве. Применение

в составе биопленок соевого белка

способствует увеличению относи

тельного удлинения при разрыве,

при этом альгинат натрия снижает

значение данного показателя.

ЛИТЕРАТУРА

1.

Фомин, В.А.

Биоразлагаемые

полимеры/В.А. Фомин, В.В. Гузеев//

Химия и жизнь. – 2005. – № 7. –

С. 9–11.

2.

Специальный

выпуск «Все о

пленках». – М.:

Унипак.Ру,2004. –

Декабрь. – 56 с.

3.

Пономарев, А.Н.

Нужны ли Рос

сии биоразлагаемые полимерные

материалы?/А. Н. Пономарев, С.Х.

Баразов, И.Н. Гоготов//Полимерные

материалы. – 2009. – № 10. – С. 11.

4.

Физико

химические свойства

полимерных композиций с исполь

зованием крахмала/С.В. Краус [и

др.]//Хранение и переработка сель

хозсырья. – 2011. – № 1. – С. 8–11.

5.

Оценка

деградации крахмалсо

держащих полиэтиленовых компо

зиций в процессе ферментативного

гидролиза/Д.В. Руссков [и др.]//Ве

стник Казанского технологического

университета. – 2010. – № 8. – С.

70–76.

6.

Соломина, Л.С.

Получение пи

щевого декстрина экструзионным

методом/Л.С. Соломина, В.И. Тара

новская, Д.А. Соломин//Хранение и

переработка сельхозсырья. – 2011. –

№ 3. – С. 28–31.

100

90

80

70

60

50

40

30

20

10

0

10 20 30 40 50 60 70

Содержание компонента, %

Относительное удлинение

при разрыве, %

Рис. 5. Зависимость относительного удлинения при

разрыве амилопектиновых биопленок от содержания

компонентов: 1 – биопленки с альгинатом натрия; 2 –

биопленки с соевым белком

1400

1300

1200

1100

1000

900

800

700

10 20 30 40 50 60 70

Содержание компонента, %

Удельная плотность, кг/м

3

Рис. 4. Зависимость удельной плотности

амилопектиновых биопленок от содержания

компонентов: 1 – биопленки с альгинатом натрия;

2 – биопленки с соевым белком

Рис. 3. Зависимость прочности при разрыве

амилопектиновых биопленок от содержания

компонентов: 1 – биопленки с альгинатом натрия;

2 – биопленки с соевым белком

25

20

15

10

5

0

10 20 30 40 50 60 70

Содержание компонента, %

Прочность при разрыве, МПа

Электронная Нау ная СельскоХозяйственная Библ отека