78

ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ

12/2010

123456

123456

123456

123456

123456

УПАКОВКА И ЛОГИСТИКА

Ключевые слова:

ультразвук, моди

фикация полимеров, адгезия, кавита

ция, ламинация.

Key words:

ultrasound, version of

polymers,

adhesion,

cavitations,

lamination.

УДК 621.798.4:66.084

Непрерывное развитие техноло

гий, связанных с применением мно

гослойных пленочных материалов,

главным образом для упаковки пи

щевых продуктов, требует также и

повышения качества самих материа

лов.

Как известно, один из ключевых

параметров качества многослойного

материала – адгезионная прочность

между его слоями.

С целью повышения адгезионной

прочности применяют различные

способы обработки поверхностей

материалов, такие, например, как

обработка коронным разрядом, пла

менная, плазменная обработка и др.

Однако все эти методы подразуме

вают обработку подложки – матери

ала, на который будет нанесен клея

щий слой, или другой склеиваемый

материал, и не связан с повышением

адгезионных свойств наносимого

материала. С другой стороны, во

многих случаях, например, при соэк

струзии или экструзионном ламини

ровании, результат зависит именно

от свойств наносимого адгезива. Из

вестно, что одно из эффективных

средств формирования структуры и

свойств полимеров – акустическая, в

том числе и ультразвуковая, обра

ботка. Прохождение упругих меха

нических колебаний через растворы

полимеров приводит к возникнове

нию химических, гидродинамичес

ких, диффузных и тепловых явле

ний, каждое из которых характерно

воздействует на макромолекулы по

лимеров, что дает возможность ре

гулирования и использования раз

личных факторов при получении

композиций с требуемыми свойства

ми. Использование этих факторов

целесообразно не только для полу

чения новых материалов, но, глав

ным образом, для активации и мо

дернизации уже имеющихся.

Опираясь на данные о влиянии

ультразвука на полимерные материа

лы [1, 2, 3], было решено исследовать

влияние ультразвуковых колебаний

на адгезионные свойства расплава

полиэтилена (ПЭ) при нанесении его

на различные типы подложек.

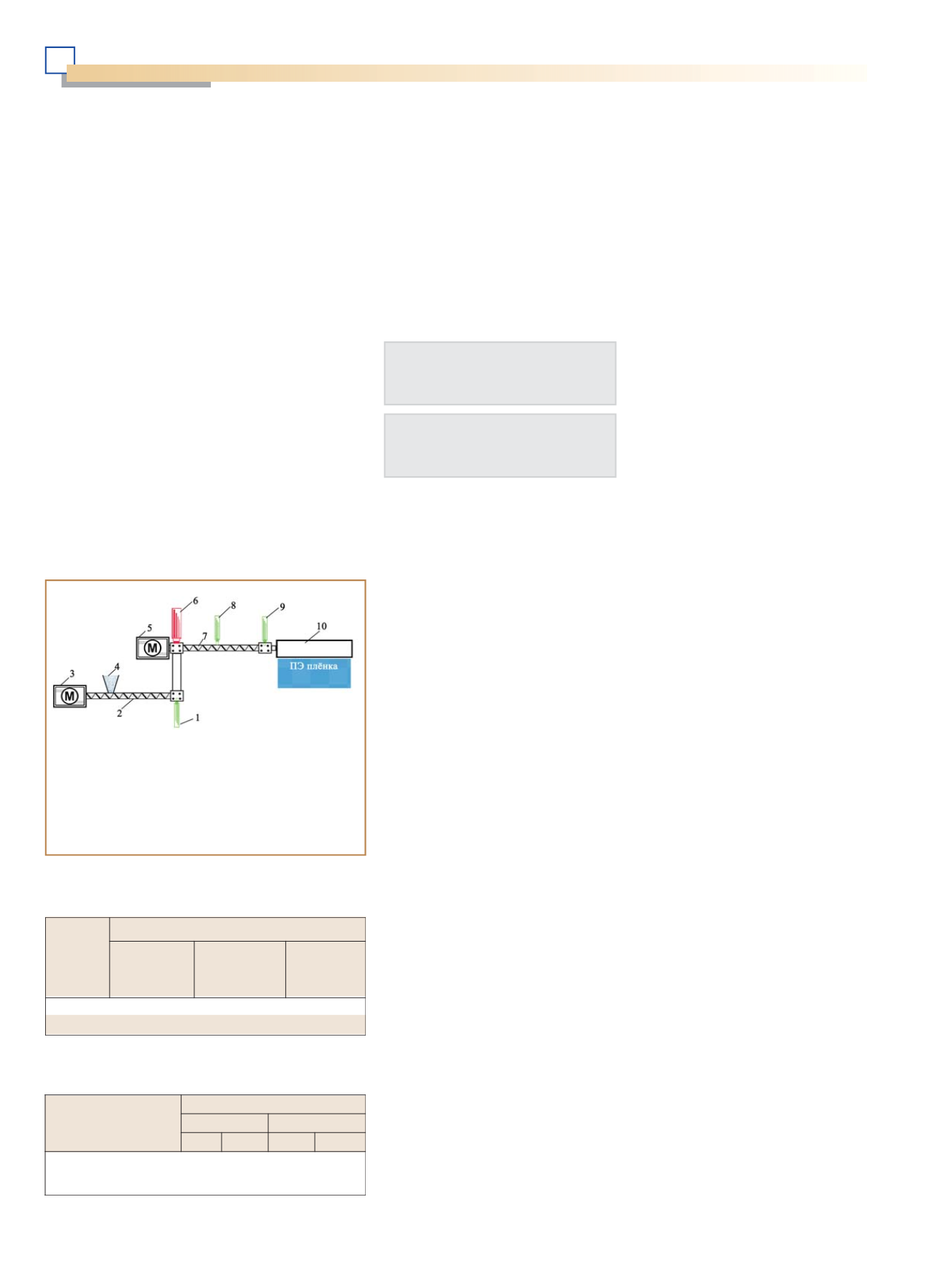

Установка для получения образцов

представляет собой два одношнеко

вых экструдера с независимым при

водом каждого из них, объединен

ных в каскад (рис.1). Установка осна

щена плоскощелевой головкой на

конце. Экструдер, на конце которого

установлена плоскощелевая головка,

оснащен ультразвуковой пристав

кой. Воздействие ультразвуком про

водили непосредственно на расплав

полимера в шнеке экструдера.

На пленки из различных полимер

ных материалов (полипропилен –

ПП, полиэтилентерефталат – ПЭТ,

двуосноориентированный полипро

пилен: БОПП, полистирол – ПС на

носили слой ПЭ с показателем теку

чести расплава (ПТР) равным 7 г/10

мин, ПО «Оргсинтез», г. Казань).

Температура расплава составляла

260…280

°

C. На каждый вид подлож

ки наносили расплав, как подверг

шийся, так и не подвергавшийся

влиянию обработки ультразвуковых

колебаний (с учетом практическим

путем установленного времени про

хождения массы расплава от зоны

загрузки до головки экструдера). Пе

ред ламинацией каждый вид под

ложки был подвергнут воздействию

поля коронного разряда. Разность

потенциалов на электродах установ

ки коронного разряда составляла

20,5–21,0 кВ.

Мощность использованного гене

ратора ультразвуковых колебаний –

1,5 кВт. Генератор при работе ис

пользовали на 80 % от максимально

возможной мощности, что с учетом

КПД составляет около 1,0–1,2 кВт.

Установлено падение давления

(табл.1) во всех зонах экструдера

при включении излучателя ультра

звуковых волн, что свидетельствует

о снижении вязкости расплава поли

мера.

В качестве метода измерения по

верхностной энергии слоев исследу

емых образцов пленок, полученных

из обработанного и не обработанно

го ультразвуком полиэтилена в рас

плаве, был выбран метод краевых

углов смачивания поверхности во

дой. На исследуемую поверхность

наносили каплю жидкости. С помо

щью микроскопа, расположенного

горизонтально, а также с помощью

специальной приставки определяли

краевой угол смачивания у 12 пар

образцов.

Средний краевой угол смачивания

водой поверхности пленки из поли

Повышение адгезионной прочности

многослойных полимерных материалов

А.О. Уткин

, аспирант

Московский государственный университет прикладной биотехнологии

еиволсУ

ирепскэ

атнем

мс/гк,хактсачуанеинелваД

2

еендерc

еинечанз

аняинелвад

1ектсачу

еендерc

еинечанз

аняинелвад

2ектсачу

еендерc

еинечанз

яинелвад

3ектсачуан

ЗУС

4,57

28,5

56,63

ЗУзеБ

8,68

51,01

5,93

Таблица 1

Показатели давления на участках экструдера

ьлетазакоП

лаиретаМ

ЭП/ТЭП

ЭП/ПП

ЗУС

ЗУзеБ

ЗУС

ЗУзеБ

сареинелвиторпоС

еендерс(юинавиалс

м/Н,)еинечанз

5,36

6,85

74,541

11,57

Таблица 2

Сопротивление расслаиванию образцов

Рис. 1. Схема экструдера, использованного для

получения образцов: 1 – датчик давления на участке 1;

2 – шнек № 1; 3 – мотор шнека № 1; 4 – бункер

загрузки; 5 – мотор шнека № 2; 6 – ультразвуковая

приставка; 7 – шнек № 2; 8 – датчик давления на

участке 2; 9 – датчик давления на участке 3; 10 –

плоскощелевя экструзионная головка

Электронная Научная Сельск Хозяйственная Библиотека