20

ЭКОНОМИКА И УПРАВЛЕНИЕ

ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ

4/2006

Качество продукции формируется на

стадиях ее жизненного цикла в соот+

ветствии с требованиями системы ме+

неджмента качества (СМК). На каждой

стадии жизненного цикла продукции

предусмотрен контроль качества, и в

том числе работы по анализу рисков.

Анализ риска – процесс сбора и оцен+

ки информации для выявления потен+

циально опасных факторов и условий,

приводящих к их возникновению [1].

Технологическая подготовка производ+

ства, уровень ресурсного обеспечения,

уровень технологии и организации,

уровень исполнителей должны обеспе+

чить нормируемое качество продук+

ции, которое впоследствии будет оце+

нено потребителями [2].

Управлять качеством – значит уметь

решать проблемы системно, анализи+

руя исходную информацию о продук+

ции и производстве [3, 4].

Основные причины снижения каче+

ства работы:

1.

Технологические

:

ошибки в заданиях (заказ+нарядах,

заявках);

выпуск негодной продукции и затра+

ты на доводку качества (акции по ис+

правлению заводских дефектов).

2.

Экономические

:

недостаток запаса запчастей, рас+

ходных материалов и комплектующих,

приводящие к простоям производства;

высокий процент просроченных пла+

тежей;

ошибки в отчетности, в платежных

документах.

3.

Информационные

:

ошибки в отчетах, программах, тех+

нологических картах;

исправления в текстах некоторых до+

кументов (например, технологических

инструкциях);

неполный объем и неточность ин+

формации;

языковой барьер при работе с тех+

нической и другой документацией;

длительное время получения инфор+

мации.

4.

Маркетинговые

:

низкая точность прогнозных допуще+

ний;

неправильное составление заказов,

ошибки в контрактах;

большой очереди на обслуживание

или отсутствие клиентов и др.

После определения основных при+

чин снижения качества необходимо

перейти к постановке следующей зада+

Влияние производственных

проблем на качество продукции

чи в процессе непрерывного совер+

шенствования и развития предприятия.

Эта задача – выявление и устранение

первопричин. Результативными могут

быть только те меры, которые воздей+

ствуют именно на первопричины оши+

бок, а значит, направлены на устране+

ние возможности повтора ошибок. В

современной практике управления к

числу проблем качества относят не

только случаи брака, дефектности, но

и невостребованность товара; потери

из+за простоев, превышение норм рас+

хода ресурсов, содержание излишних

страховых запасов и другие ошибоч+

ные результаты.

Согласно принципу Парето, среди

множества потенциальных причин, по+

рождающих следствие, лишь одна–две

являются существенными. Необходимо

организовать поиск именно этих при+

чин. Другими словами, первопричиной

следует считать ту, устранение которой

обеспечивает коренное исправление

нежелательной ситуации. Поэтому для

обеспечения непрерывного и успешно+

го развития любой деятельности необ+

ходимо отработать технологию поиска

первопричин, превратить ее в систему

и возвести в один из основополагаю+

щих принципов управления.

Для поиска первопричин можно ис+

пользовать причинно+следственную

диаграмму Исикавы [5]. Она позволя+

ет систематизировать все потенциаль+

ные причины, выделить из них суще+

ственные и провести поуровневый по+

иск первопричин. Рассмотрим это на

примере производственной деятель+

ности какого+либо перерабатывающе+

го предприятия. На данном предприя+

тии бракуется конечная продукция из+

за несоответствия ее требованиям

нормативных документов. Проведем

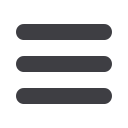

анализ этого вида дефекта (Д). На

первом этапе надо установить наибо+

лее вероятную зону причин дефектно+

сти (рис. 1).

Предположим, статистические дан+

ные или экспертные оценки подтвер+

дили, что наиболее вероятная зона

(80 %) исследуемого вида дефекта –

некачественное производство работ.

Однако на этом этапе анализ не может

быть завершен, так как еще нет воз+

можности принять конкретные конст+

руктивные меры по устранению де+

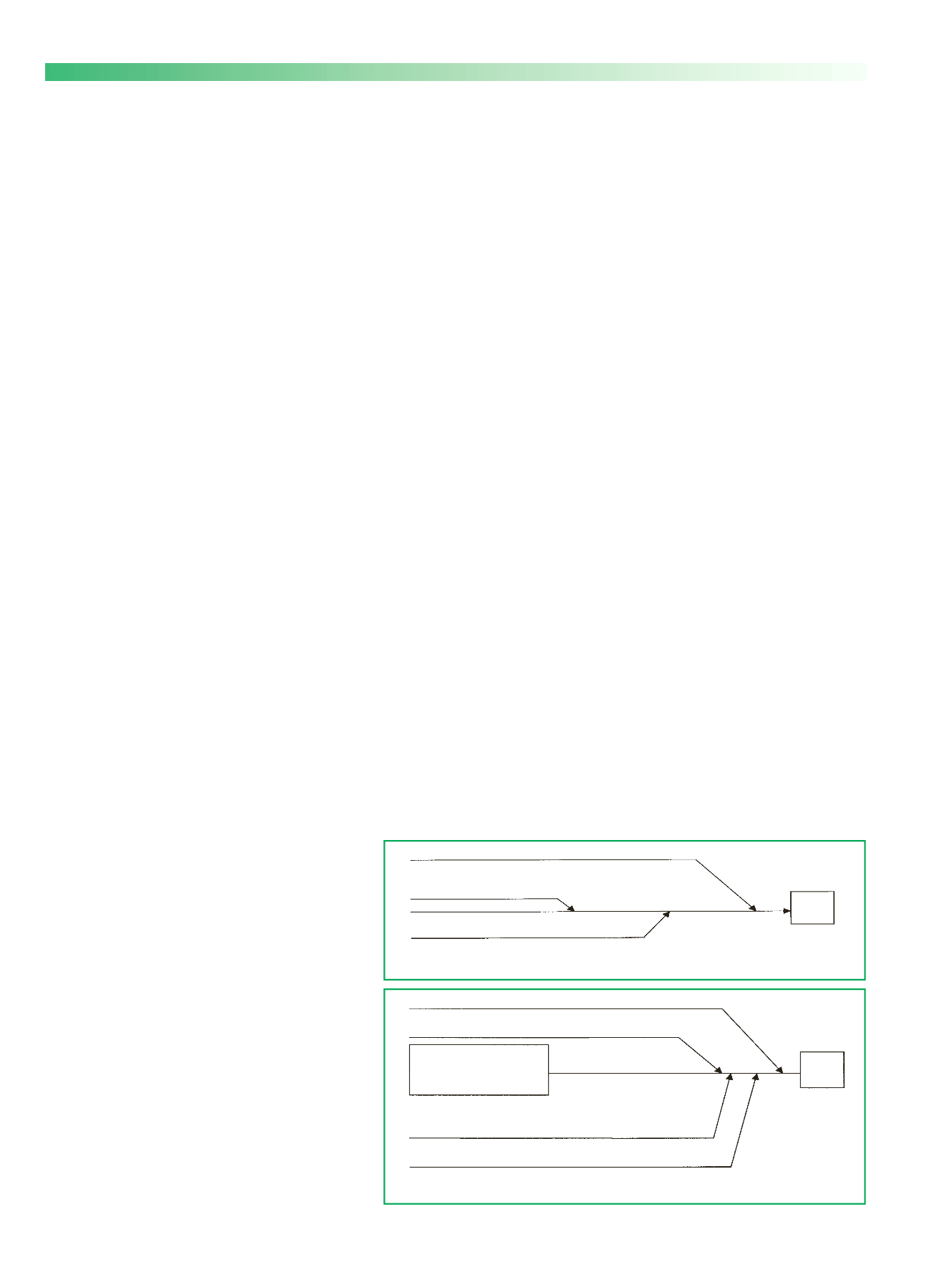

фектности. Продолжим поиск причин

дефектов в выявленной зоне на пер+

вом уровне (рис. 2).

Из рис. 2 видно, что основная причи+

на первого уровня – физически и мо+

рально изношенное оборудование,

хотя дополнительно обращает на себя

внимание и нарушение технологии ра+

ботниками (20 %). Продолжение по+

уровневого поиска первопричин де+

фектов показано на рис. 3, 4.

Из рис. 3 видно, что преобладают

причины, связанные с отказами обору+

дования (78 %). Однако и нарушения

технологической дисциплины (20 %)

также оказывают влияние на выпуск

бракованной продукции на предприя+

тии (на рис. 2 эта причина также была

отмечена).

Из рис. 4 видно, что низкая рента+

бельность производства, высокая теку+

честь кадров и неудовлетворительные

условия труда провоцируют причины

третьего и второго уровней, а это в ко+

О.Л. Сороко

Белорусский государственный аграрный технический университет, г. Минск

Рис. 1. Зона причин дефектов

Некачественная исходная информация (13 %)

Некачественные исходные материалы (7 %)

Некачественное производство работ (80 %)

Д

Низкая организация работ (20 %)

Рис. 2. Поиск причин первого уровня

Некачественная исходная информация (6 %)

Нарушения технологии работниками (20 %)

Некачественное

производство

работ

Несовершенное (физически и морально изношенное)

оборудование (54 %)

Д

Электронная Научная СельскоХозяйственная Библиотека