37

МАСЛОЖИРОВАЯ ПРОМЫШЛЕННОСТЬ

№ 3-2011

ПАЛЬМОВОЕ МАСЛО

РЕЗУЛЬТАТЫ ИСС ЕД АНИЙ

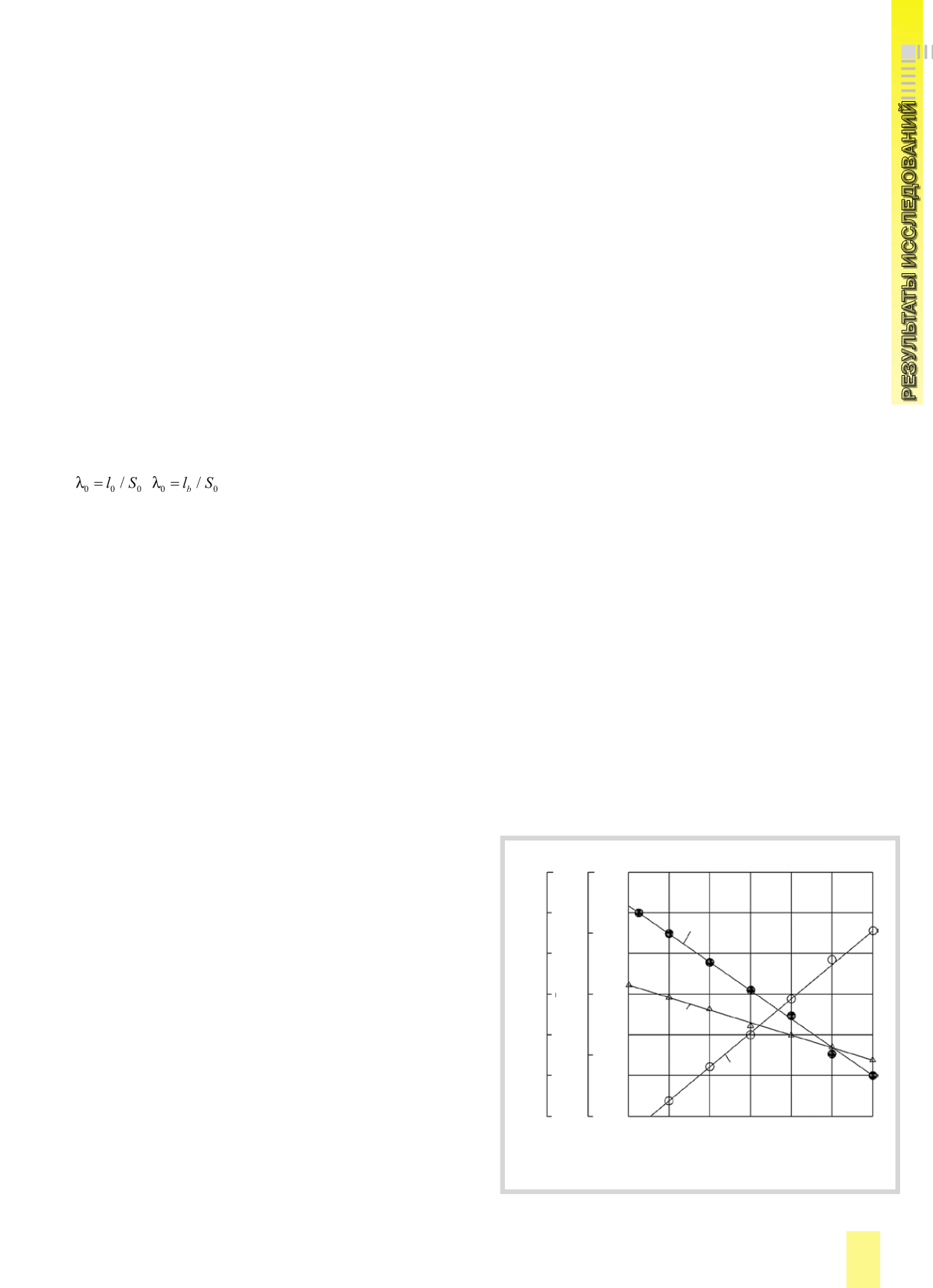

висимости центров группирования

(средних значений), средних ква-

дратичных отклонений и полей рас-

сеяния мгновенных распределений

погрешностей показателя качества

от аргумента (времени

τ

). Условием

построения диаграмм считалось,

что за рассматриваемый промежу-

ток времени

∆τ

закон мгновенного

распределения случайной величины

не менялся. Об устойчивости техно-

логического процесса сушки судили

по интенсивности изменения функ-

ций: центров группирования

а

(

τ

),

средних квадратичных значений

b

(

τ

)

и полей рассеяния

c

(

τ

) мгновенных

распределений значения показателя

качества отдельных подсистем

Количественную оценку интенсив-

ности изменения функций

а

(

τ

) и

b

(

τ

)

определяли по соотношениям

;

,

(3)

где

l

0

и

l

b

– половина диапазона из-

менения функций;

S

0

– среднее ква-

дратичное значение показателя ка-

чества в момент времени

τ

0

.

Исследование точностных диа-

грамм устойчивости функционирова-

ния подсистем

D

,

В

,

A

свидетельству-

ет, что за исследуемый временной

интервал производственная ошибка

ε

в подсистеме

D

возрастает с 0,02

до 0,32, а в подсистеме

В

– с 0,76

до 5,30. В подсистеме дозирования

и смешивания

А

такого значительного

роста погрешности не наблюдается.

Выявлено, что прогрессирующая

погрешность в подсистеме

D

связана

с тем, что на устойчивость и точность

ее функционирования заметное влия-

ние оказывают случайные изменения

параметров умягченной воды, исполь-

зуемой для коагуляции и формирова-

ния фосфолипидов в сыроммасле.

Для повышения точности функци-

онирования процесса сушки и сни-

жения производственной погреш-

ности предложен метод системно-

го анализа при разрешении узла

противоречий рассматриваемого

процесса [3, 4]. Противоречие тех-

нологической системы, как правило,

заключается в конфликте технико-

экономических показателей.

Неэффективное использование

умягченной воды для коагуляции

и формирования хлопьев фосфоли-

пидов в сыром масле, а также скач-

кообразные изменения темпера-

турных условий предварительного

непрерывного нагрева в камере от-

ражаются на качестве конечного го-

тового продукта.

В результате незначительных от-

клонений от заданного режима ги-

дратации и предварительного на-

грева влажной фосфолипидной

эмульсии в камере неоправдан-

но увеличивается доля влажности

и скачкообразно меняется вязкость

исходного сырья и фосфолипидного

концентрата и, как следствие, сни-

жается производительность и каче-

ственные показатели по готовому

продукту.

Решение задачи заключалось

в уравновешивании противоречи-

вых показателей функционирования

процесса сушки «производитель-

ность-качество».

Методика основана на новом ком-

поновочном решении энергосбере-

гающего способа процесса сушки

с учетом формирования тепловых

объектов. Для совершенствования

технологической системы в струк-

туру операторной модели введена

новая подсистема, обеспечиваю-

щая стабилизацию эффективного

использования умягченной воды

для коагуляции и формирования

хлопьев фосфолипидов, а также

параметров предварительного на-

грева с применением холодильной

установки.

Мы рассмотрели возможные

технические варианты решения

задачи с примене-

нием холодильной

техники [7] и пред-

ложили изменит ь

режим сушки фос-

фолипидной эмуль-

сии подсолнечных

м а с е л п р и м е н и в

парокомпрессион-

ную холодильную

м а ши н у ( П К ХМ ) .

В холодильной ма-

шине при сжа т ии

хладагента в ком-

прессоре выделяет-

ся теплота, которая

затем в конденса-

т о р е п е р е д а е т с я

п р омеж у т о ч н ом у

теплоносителю, в результате чего

происходит конденсация хладаген-

та. После конденсатора одну часть

промежуточного теплоносителя

направляют для подогрева подава-

емой в аппарат исходной фосфо-

липидной эмульсии, а другую часть

подают для подогрева удаляемого

из аппарата фосфолипидного кон-

центрата подсолнечных масел.

В конденсаторе холодильной

установки тепло используется

для подогрева исходных фосфоли-

пидных эмульсий. При этом снижа-

ется их вязкость, увеличивается те-

кучесть и создаются благоприятные

условия для равномерного распре-

деления продукта, обеспечивается

надежная работа с минимальными

потерями времени на регенера-

цию поверхностей камеры нагрева

и трубопроводов, снижается нагруз-

ка на насос подачи исходного сырья

в аппарат.

Применение ПКХМ целесообраз-

но в сочетании с другими техноло-

гиями, так как это позволяет опти-

мизировать параметры сопрягае-

мых систем и достигать наиболее

высоких экономических показате-

лей [4, 7].

По результатам производствен-

ных испытаний и обработки экспе-

риментальных данных по методике

[3, 4] получена информация о точно-

сти и устойчивости всех подсистем

процесса сушки фосфолипидных

концентратов.

Точностная диаграмма подсисте-

мы А с применением ПКХМ (рис. 5),

0,60

0,50

0,40

0,30

0,25

0,2

0,15

0,1

0,05

0,8

0,6

0,04

T E P

P

T

E

0 1 2 3 4 5 6

τ

, ч

Рис. 3. Графики зависимостей Е= f (

τ

), T = f (

τ

), Р = f (

τ

)

Электронная Научная СельскоХозяйственная Библиотека