35

МАСЛОЖИРОВАЯ ПРОМЫШЛЕННОСТЬ

№ 3-2011

ПАЛЬМОВОЕ МАСЛО

РЕЗУЛЬТАТЫ ИСС ЕД ВАНИЙ

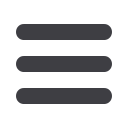

Рис. 1. Операторная модель процесса сушки фосфолипидных эмульсий

подсолнечных масел: 1 – смешивание; 2 – коагауляция и формирование хлопьев;

3 – разделение; 4 – смешивание; 5 – нагревание; 6 – процесс сушки в РПА;

7 – разделение; 8 – охлаждение; 9 – смешивание; 10 – нагревание;

11 – вакуумная сушка масла; 12 – нагревание; 13 – хранение; 14 – дозирование

Сырое

масло

Умягченная вода

14

1

2

3

D

Жировая фосфолипидная фракция

4

5 6

Теплоноситель

Конденсат

7

Пар

8 9

В

Гидратиро-

ванное масло

Высу-

шенное

масло

С

10

11

Теплоно-

ситель

Конденсат

Конденсат

12

13

14

Фосфотидный

концентрат

А

раторов дозирования сырого прес-

сового или экстракционного масла

и умягченной воды в гидрататоре,

смешивания; коагуляции и форми-

рования хлопьев фосфолипидов;

С

– подсистема включает опера-

торы нагрева и вакуум-сушки гидра-

тированного подсолнечного масла;

В

– подсистема имеет операторы:

смешивания, предварительного на-

грева, сушки влажных фосфолипид-

ных эмульсий подсолнечных масел

в горизонтальномроторно-пленочном

аппарате, разделения на парогазовую

смесь и фосфолипидную эмульсию,

нагрев горизонтального роторно-пле-

ночного аппарата греющим паром

и смешивание конденсатов;

А

– подсистема имеет операторы:

нагревания готового продукта, до-

зирования, хранения.

Процесс сушки фосфолипидных

эмульсий подсолнечных масел рас-

сматривался в производственных

условиях [2, 5]. Оценка функциониро-

вания технологическогопотока прово-

дилась по показателям качества гото-

вых продуктов трех наиболее важных

подсистем

D

,

В

,

А

, которые оказыва-

ют существенное влияние на качество

готовой продукции (табл. 1).

Каждый качественный показатель

характеризовался абсолютным зна-

чением, которое изменялось в неко-

тором интервале от максимального

до минимального значений. Этот

интервал изменения ограничивался

полем допустимой величины коле-

баний единичного показателя.

Оценка качества продукции осно-

вывалась на сравнении значения

единичного показателя качества

фосфатидных концентратов подсол-

нечного масла с соответствующим

базовым значением. Текущие зна-

чения показателей качества опреде-

ляли опытным путем в лаборатор-

ных условиях. Замеры проводились

в течение 6 ч с интервалом 30 мин

для каждой из исследуемых подси-

стем по 20 мгновенным значениям

в каждый момент замера.

На первом этапе весь диапазон

полученных значений был разбит

на классы, число которых определе-

но по правилу Штюргеса [6]:

К

= 1,32+

lg n

i

,

где

К

– число классов;

n

i

– объем вы-

борки,

i

=1…20.

По гистограммам и полигонам

распределений отражаются центры

группирования значений качествен-

ных показателей и их разброс, на-

глядное изображение которых вы-

полнено для подсистемы В сушки

фосфолипидных эмульсий в момент

нагрева во времени

τ

н

(рис. 2).

Д л я к а ж д о й и з п о д с и с т е м

по проведенным замерам получе-

ны расчетные величины коэффи-

циента смещения

Е

, определяю-

щего величину систематических

производственных погрешностей,

и коэффициента точности

Т

, ко-

торый отражает точность функци-

онирования процесса сушки при

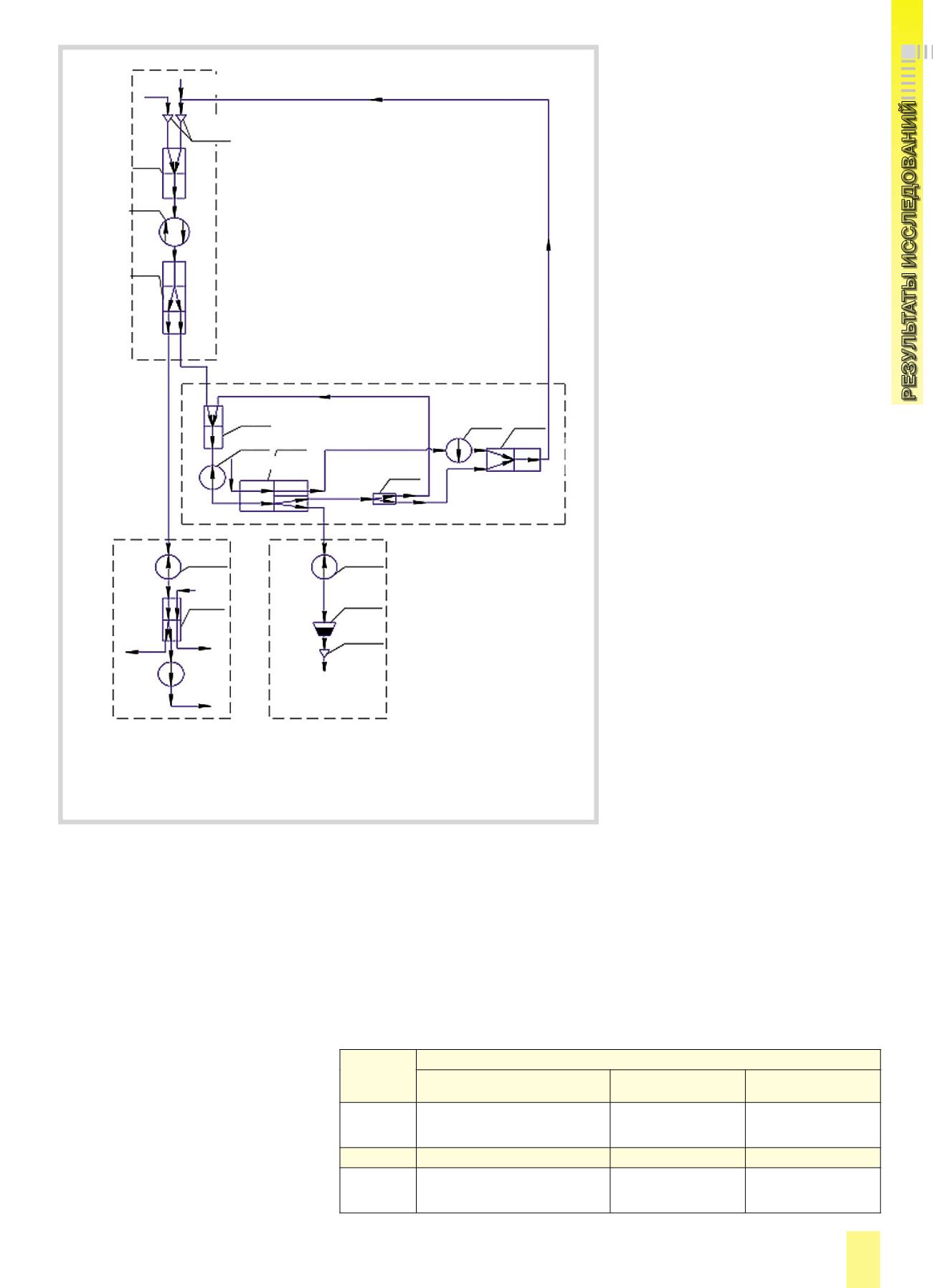

Подсистема

Выходные параметры

Наименование

Оптимальное значение

на выходе, %

Допустимые

отклонения, %

Д

Гидратации, коагуляция

и формирования хлопьев

фосфатидов

1,5

3,5

В

Сушки фосфолипидых эмульсии

7,5

9,5

А

Нагревание, дозирование,

хранение готового продукта

и отпуск для реализации

1,0

2,5

Таблица 1

Электронная Научная СельскоХозяйственная Библиотека