17

ХРАНЕНИЕ и ПЕРЕРАБОТКА СЕЛЬХОЗСЫРЬЯ • № 12 • 2015

В

настоящее время на крупяных производствах

образующееся вторичное сырье не перерабаты-

вают. Проблеме его утилизации уделяется недо-

статочно внимания. Отсутствуют также сведения о

химическом составе и биохимических свойствах вто-

ричного сырья крупяной промышленности [1]. В то же

время отходы, образующиеся при переработке зерна,

могут служить вторичными сырьевыми ресурсами, что

позволит получать большое количество ценнейших

продуктов без привлечения новых ресурсов. Ежегодно

в зерноперерабатывающей промышленности образу-

ется в около 5 млн т вторичного сырья [2]. К вторич-

ным зерновым ресурсам относятся такие продукты,

как дробленка, сечка и мучка, образующиеся при про-

изводстве крупы. Основное применение дробленки и

мучки — использование в качестве компонентов при

производстве комбикормов для всех видов сельскохо-

зяйственных животных и птицы [3, 4]. Зерно кукуру-

зы — универсальное сырье, из которого получают

крупу, муку, крахмал, глюкозу, патоку, кукурузные

деликатесы и масло. При исследовании эффективнос-

ти использования кукурузных отходов для кормления

бройлеров обнаружено их негативное влияние на уве-

личение массы птицы. Предполагается, что корм с

высокой массовой долей крахмала быстро заполняет

желудочно-кишечный тракт птицы [5].

Кукурузная дробленка и мучка, образующиеся при

производстве кукурузной крупы, состоят из остатков

эндосперма и оболочек кукурузного зерна. В Германии

были проведены исследования и получен опыт по

переработке кукурузных вторичных ресурсов на крах-

мал [6]. Образующиеся от производства кукурузной

крупы и кукурузных хлопьев вторичные зерновые

отходы в количестве 12–30% от перерабатываемого

зерна замачивали в водном растворе сернистого ангид-

рида концентрацией 0,15–0,30% при температуре 45°С

и выдерживали в течении 12–16 ч. Полученный при

замачивании продукт подавали на центрифугу для уда-

ления растворимых веществ и далее обрабатывали,

используя традиционную технологическую схему

переработки кукурузного зерна, подавая отцеженный

на центрифуге продукт на зерновую дробилку.

В связи с перспективой использования кукурузной

дробленки и мучки в качестве сырья для крахмалопа-

точной промышленности были проведены лаборатор-

ные исследования, полностью имитирующие произ-

водственный процесс и получившие название «завод

на столе».

Материалы и методы исследования

. Фракционный

состав и физико-химические показатели исследуемых

продуктов приведены в табл. 1, 2 и 3.

Исследования проводили с учетом требований меж-

дународной организации по стандартизации ISO

(ИСО): массовая доля влаги (ГОСТ 13586.3) — с

использованием весового влагомера MF-50; массовая

доля белка — на приборе К-424 (ГОСТ 10842) по мето-

ду Кьельдаля; массовая доля крахмала (ГОСТ 10845) —

с использованием поляриметра Polartronic-N; массо-

вая доля золы — по ГОСТ Р 51418; массовая доля

сырой клетчатки — по ГОСТ Р 50817; массовая доля

жира — по методу Сокслета (ГОСТ 29033) на приборе

B

ü

chi Extraction System D-811.

Оценку эффективности использования исследуемо-

го сырья для производства крахмала и крахмалопро-

дуктов проводили в лабораторных условиях методом

«завод на столе». Метод заключается в замачивании

75 г исследуемого продукта в 0,4%-ном растворе пиро-

сульфита натрия в течение различного времени при

температуре 48…50 °С при постоянном перемешива-

нии. Затем продукт подвергали дроблению в блендере

УДК 664.784.86; 664.25

Использование вторичных продуктов

производства кукурузной крупы для получения крахмала

Канд. техн. наук В. Г. Гольдштейн; Л.П. Носовская; Л. В. Адикаева

Всероссийский научно-исследовательский институт крахмалопродуктов, п. Красково, Московская область

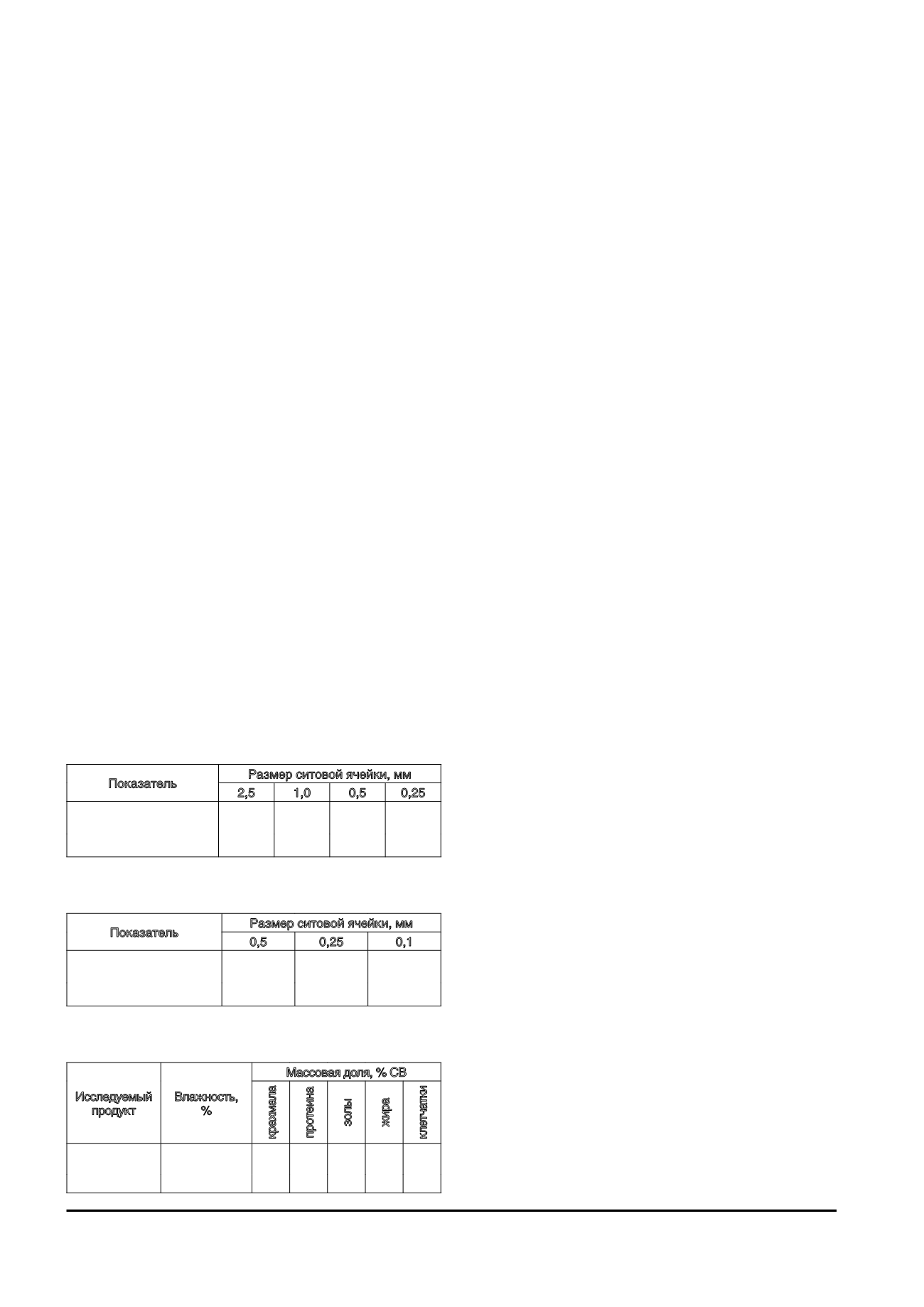

Таблица 3

Физико-химические показатели исследуемых продуктов

Исследуемый

продукт

Влажность,

%

Массовая доля, % СВ

крахмала

протеина

золы

жира

клетчатки

Дробленка

11,9

68,4 5,9 4,3 2,1 12,6

Мучка

12,3

82,8 4,2 3,7 1,8 2,5

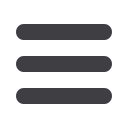

Таблица 1

Фракционный состав дробленки

Показатель

Размер ситовой ячейки, мм

2,5

1,0

0,5 0,25

Остаток на ситовой

поверхности, %

0,07 39,29 11,30 28,06

Проход через сито, % 99,03 60,71 48,70 20,64

Таблица 2

Фракционный состав мучки

Показатель

Размер ситовой ячейки, мм

0,5

0,25

0,1

Остаток на ситовой

поверхности, %

2,65

68,25

22,04

Проход через сито, % 97,35

29,10

7,05

Электронная Научная СельскоХозяйственная Библиотека