57

ХРАНЕНИЕ и ПЕРЕРАБОТКА СЕЛЬХОЗСЫРЬЯ • № 11 • 2015

На основании полученных результатов разработан

технологический режим кристаллизации глюкозы с

проведением стадии зародышеобразования в выпар-

ном аппарате, а режим наращивания кристалличес-

кой массы — в кристаллизаторе (см. рис. 2, п.

10

,

11

)

[6]. В вакуум-аппарате

10

проводится выпаривание

сиропа до концентрации СВ 82%, затем в сироп вво-

дят затравку из кристаллов ангидридной глюкозы

(20–30 г на 1 т продукта) и через 5–7 мин фиксируют

образование необходимого количества зародышей

кристаллов. Производят укрепление и наращивание

зародышей от наноразмеров до 40–45 мкм при под-

держании концентрации СВ сиропа 81–82% за счет

выпаривания и подкачек жидкого сиропа (СВ

50–55%) в течение 2–3 ч. Затем следует выгрузка

затравочного утфеля с концентрацией СВ 83–84%

из вакуум-аппарата

10

в кристаллизатор

11

, где про-

должается дальнейшее наращивание кристалличес-

кой массы в течение 10–12 ч при охлаждении

утфеля.

Готовый утфель направляют через утфелераспреде-

литель

12

на фильтрующую центрифугу

13

для осаж-

дения и промывки кристаллов маточного раствора.

Кристаллы из центрифуги выгружают в барабанную

сушилку

14

, и после сушки готовый продукт с содер-

жанием СВ 99% направляют в бункер

15

и далее на

упаковочный автомат

16

.

Оттеки от центрифугирования кристаллов ангид-

ридной глюкозы с СВ 72–74% и ГЭ 95–96% подают в

сборник

17

и используют для получения кристалли-

ческой гидратной и гранулированной глюкозы. При

этом для достижения максимального выхода глюкозы

за одну стадию в линии гидратной глюкозы осущест-

вляют возврат собственных оттеков после центрифу-

гирования через дозатор

21

в исходный сборник

18

для

регулирования ГЭ сиропов перед кристаллизацией.

Затем тщательно перемешанные оттеки в качестве

исходного сиропа для линии гидратной глюкозы из

сборника

18

подают на подваривание до СВ 72–74% в

вакуум-аппарат

19

. Затем сироп охлаждают до темпе-

ратуры 50…55 °С и сливают в кристаллизатор

20

, в

который вносят затравочные кристаллы. Процесс

кристаллизации проводят при снижении температуры

до 25…30 °С. Готовый утфель гидратной глюкозы

так же, как и ангидридной подвергается центрифуги-

рованию (

13

). Полученные кристаллы высушивают

(

14

) до СВ 91%, охлаждают (

15

) и упаковывают (

16

).

Оттеки от центрифугирования гидратной глюкозы с

ГЭ 81% и СВ 65% частично (50–60%) возвращают в

линию гидратной глюкозы, остальную часть реализу-

ют как готовый сахаристый продукт — глюкозную

патоку.

Технологической блок-схемой (см. рис. 2, п.

17

,

23

,

15

,

16

) предусматривается и более простая технология

производства глюкозы — в гранулированном виде. Ее

можно получать непосредственно из сиропов (ГЭ

97,5–98,0%) после вакуум-аппарата

10

и из оттеков

(ГЭ 95–96%) сборника

17

. В данной схеме наиболее

рентабельно получать гранулированную глюкозу из

оттеков линии ангидридной глюкозы. При этом

сироп подается в сушилку-гранулятор, где сироп рас-

пыливается сжатым горячим воздухом на движущи-

еся затравочные гранулы глюкозы. Процесс поверх-

ностной кристаллизации с одновременным испаре-

нием влаги позволяет получить с низкой себестои-

мостью уникальный продукт — смесь ангидридной и

гидратной глюкозы в виде гранул размером 5–8 мм

влажностью 3–5%, предназначенный для использо-

вания в пищевой и фармацевтической промышлен-

ности [7].

Приведенная на рис. 2 технологическая блок-схема

предусматривает получение гидратной глюкозы из

сиропов с ГЭ 95% (оттеки из линии ангидридной глю-

козы) и глюкозной патоки с ГЭ 79–81% за одну ста-

дию, что равнозначно двухстадийному процессу крис-

таллизации, требующему дополнительных производс-

твенных площадей, дублирующего оборудования и его

обслуживания, а также дополнительных затрат тепло-

и электроэнергии.

Предлагаемые для организации производства глю-

козы технологические схемы позволяют существенно

упростить процесс производства глюкозы, сократить

потребность в оборудовании и производственных пло-

щадях, уменьшить капитальные вложения.

В зависимости от потребительского спроса, глюко-

за может быть произведена в ангидридной, гидратной

65

60

55

50

45

40

35

30

25

20

15

30 60 90 120 150 180 210 240 270 300

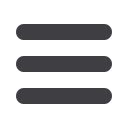

Радиус критического зародыша, нм

Избыточная концентрация, г/100 г воды

Рис. 3.

Зависимость радиуса критического зародыша

от избыточной концентрации

10

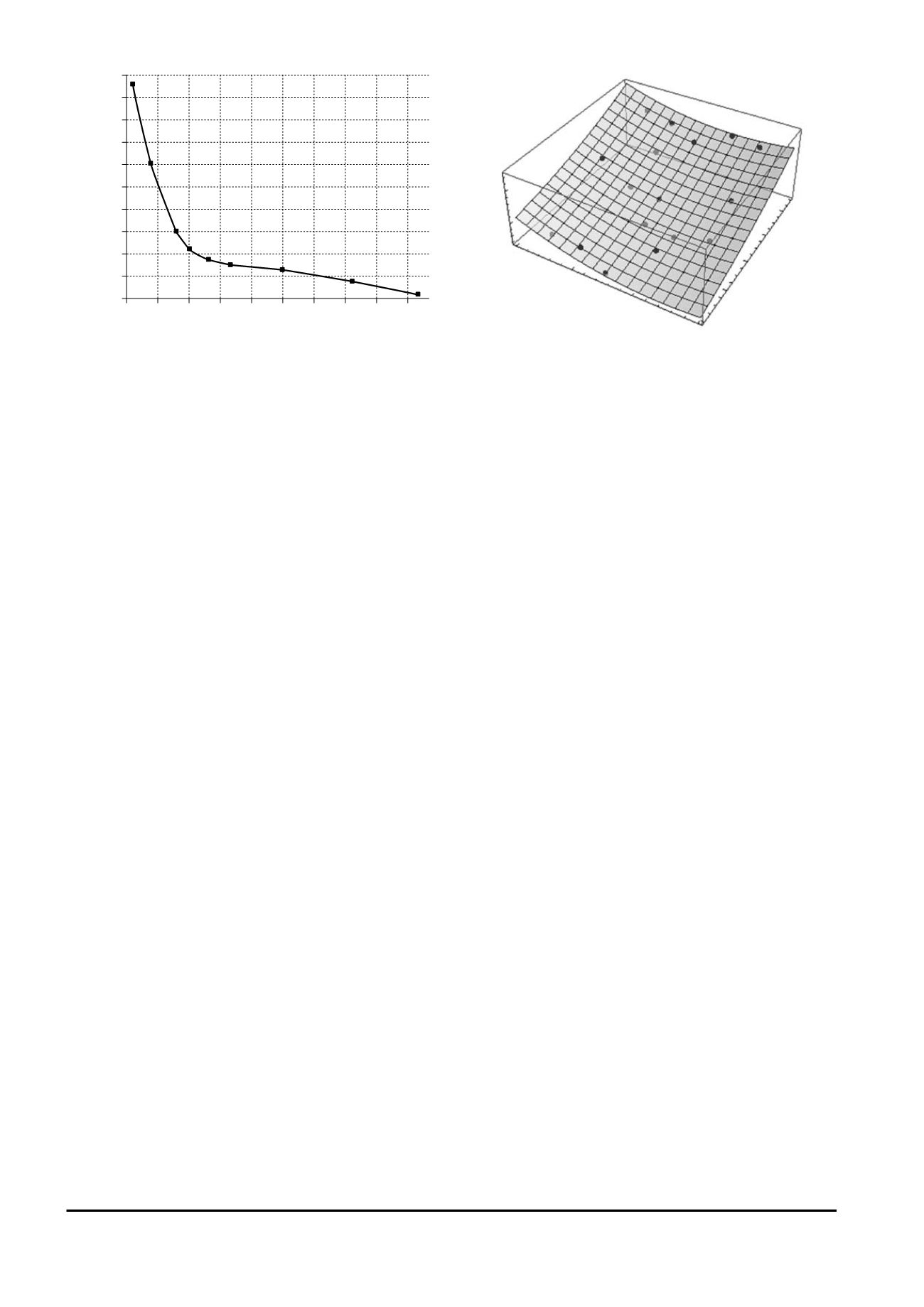

К

, мг/(г·мин)

t,

°С

∆

С

, г/100 г воды

50

60

70

80

100

80

60

40

20

5

Рис. 4.

Зависимость скорости кристаллизации ангидридной

глюкозы от избыточной концентрации и температуры

Электронная Научная С льскоХозяйствен ая Библиотека