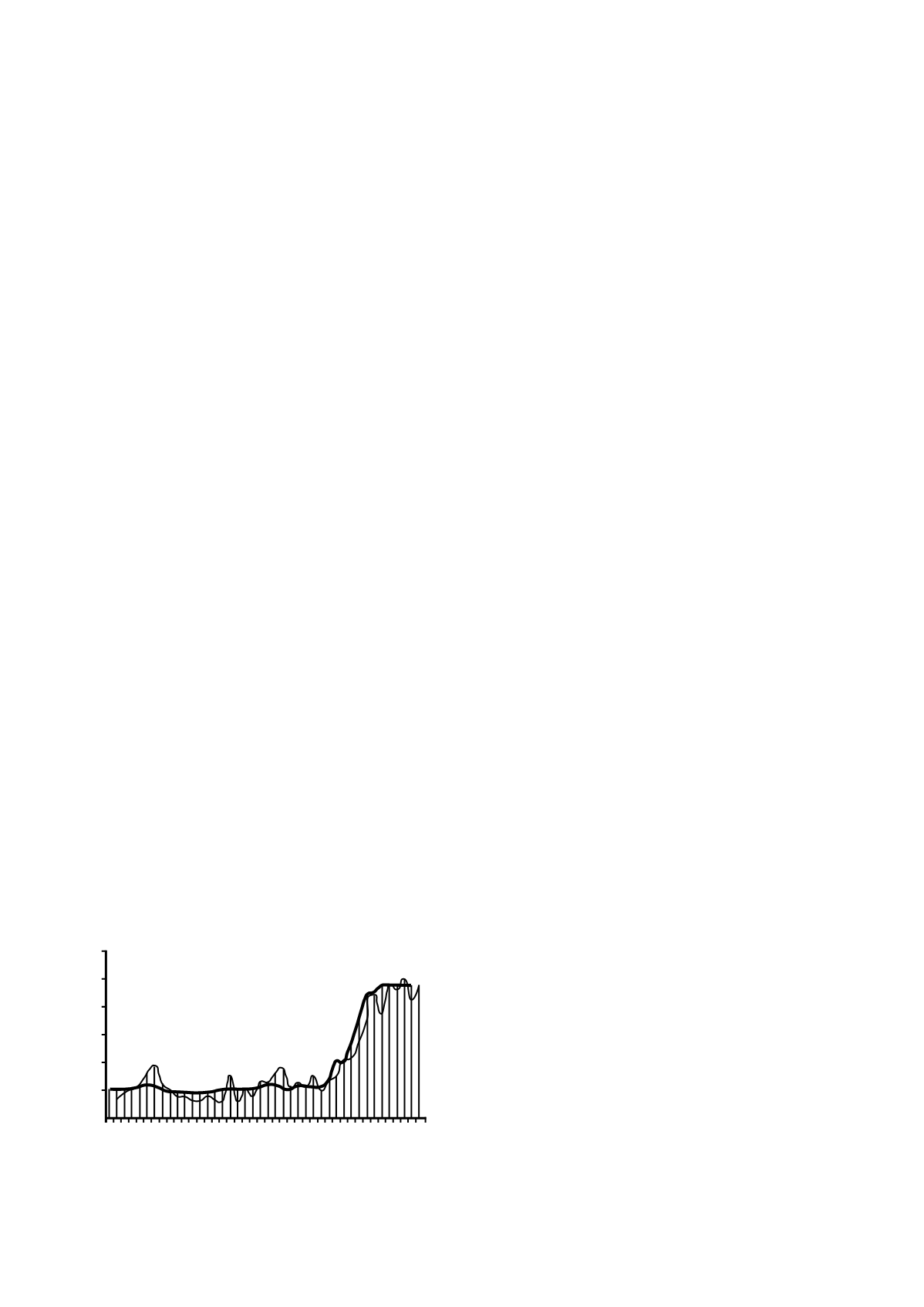

Второй этап с ш и начинается при абсолютной

влажности ниже 100 %. Абсолютная влажность на

втором этапе с ш и с ач ообразно меньшается, что

сопровождается рез им повышением температ ры

с шимо о прод та при неизменном режиме на рева

(рис. 2). Поэтом на втором этапе с ш и температ -

р в амере необходимо снизить до безопасно о

ровня — не более 60 °С.

Очевидно, что чем выше температ ра в амере,

тем больше тепловой пото на испаряющ ю поверх-

ность прод та и соответственно выше с орость ис-

парения. Если с орость выноса вла и б дет меньше

с орости испарения, то тепловой пото б дет час-

тично расходоваться на на рев поверхностных слоев

прод та, оторые б д т пере реваться, запе аться,

арамелизоваться и т.п., из-за че о б дет замедляться

с орость испарения.

Ка толь о поверхностные слои прод та начина-

ют пере реваться, необходимо меньшить тепловой

пото , т.е. от лючить ТЭНы. При этом поверхност-

ные слои прод та за счет испарения охлаждаются

до равновесной температ ры, вынос вла и на по-

верхность восстанавливается и ТЭНы можно в лю-

чить. Та , в имп льсном режиме, в лючая и вы лю-

чая ТЭНы, можно без механичес о о воздействия

обеспечить равномерн ю с ш прод та на пер-

вом этапе с ш и.

Второй этап вед т при температ ре 50...60 °С. В а-

честве датчи а для онтроля температ ры прод та

целесообразно использовать радиационный термо-

метр (пирометр), оторый позволяет измерять тем-

перат р поверхности с шимо о прод та.

Для ведения процесса ва мной с ш и большое

значение имеют словия работы онденсатора водя-

ных паров. От ачиваемая из амеры паровозд шная

смесь пост пает в онденсатор, оторый должен

обеспечивать 100%-н ю онденсацию паров воды. В

этом сл чае ва мный насос б дет от ачивать толь-

о возд х, т.е. работать в ма симально бла оприят-

ном режиме.

Учитывая, что эле трова мная с шил а расхо-

д ет большое оличество эле троэнер ии, оптималь-

ные значения ва ма и э ономичный режим рабо-

ты онденсатора позволят оптимизировать дель-

ные энер озатраты.

Противни с выс шенным материалом передают на

след ющ ю техноло ичес ю операцию — измельче-

ние в рио енной мельнице.

Криомельница представляет собой вращающийся

барабан цилиндро оничес ой формы с на лонной

осью вращения. С нар жной стороны цилиндри-

чес ой части обечай и барабана имеются р овые

направляющие, опирающиеся на свободно вращаю-

щиеся опорные роли и, за репленные на на лонной

плите, шарнирно соединенной со сварной стани-

ной. У ол на лона плиты изменяется с помощью

винтово о механизма. Барабан пол чает вращатель-

ное движение от привода, в лючающе о эле тро-

дви атель, ред тор, цепн ю и з бчат ю передачи.

Кон сная часть барабана выполнена в виде от ид-

ной рыш и, через отор ю ос ществляются за р з-

а и вы р з а прод та. Шт цер для залив и жид-

о о азота и лапан, через оторый проводится сброс

давления при испарении азота, находятся под съем-

ным ста аном.

Подлежащий размол материал за р жается в ба-

рабан при от ин той рыш е, после че о она за ры-

вается и в барабан заливается порция жид о о азота.

При испарении азота происходит замораживание на-

ходяще ося в барабане материала, что приводит е о

охр пчиванию и прощает размол. Последний ос -

ществляется при вращении барабана с помощью рас-

положенных вн три не о шаров.

Перед за р з ой риомельницы необходимо про-

верять состояние вн тренней поверхности барабана

и поверхности шаров. Обязательно производится их

очист а при налипании порош а. В сл чае налипа-

ния прод та на онта тные поверхности необходи-

мо выяснить причины ( а правило, это связано с

повышенной влажностью измельчаемо о сырья).

При переходе на новый вид сырья обязательна сани-

тарная обработ а обор дования.

Дробление и рассев, фасование и

пор а по-

рош ов должны ос ществляться в специально обор -

дованном помещении с ондиционером. Параметры

возд ха: температ ра 18...23 °С, относительная влаж-

ность 10–12 %.

Степень измельчения с шено о прод та произ-

водится в соответствии с требованиями по пателя

и, а правило, находится в пределах 50 м м.

После рассева фра ция порош а с размерами ча-

стиц большими, чем треб ется за азчи , передает-

ся для повторно о измельчения. При значитель-

ной доле прод та в отсеве (более 10 %) необходи-

мо провести орре тиров режимов техноло и-

чес их операций с целью пол чения порош а тре-

б емой дисперсности.

Учитывая, что оптимальная за р з а барабана, со-

отношение жид о о азота и прод та, время помола

разных видов сырья мо т различаться, ре омен-

д ется определять наил чшие техноло ичес ие пара-

метры процесса измельчения э спериментальным

п тем. При этом след ет иметь в вид , что с величе-

нием массы за р жаемо о в риомельниц прод та

возрастает продолжительность помола.

120

100

80

60

40

20

0

0 1 2 3 4 5 6 7 8 9 10

t

,

°C

W

a

, %

Рис. 2. Зависимость средней температ ры прод та от про-

должительности с ш и при температ ре на ревательных

элементов 100 °С, ва ме 7 Па

Электронная Научная СельскоХозяйственная Библиотека