ПИВО

и

НАПИТКИ

5

•

2014

42

ОБОРУДОВАНИЕ

ОБОРУДОВАНИЕ

ществляется при помощи клапана,

установленного в так называемом «ко-

локоле» корпуса. Аэрозоли имеют раз-

мер капель преимущественно от 0,1

до 1 мкм. Причем из-за особенностей

физико-химического взаимодействия

капель и фильтрующей среды хуже

всего улавливаются аэрозоли разме-

ром порядка 0,3 мкм. Поэтому для обе-

спечения высокой эффективности уда-

ления (около 99,98%) рекомендуется

применять коалесцирующийматериал,

имеющий рейтинг 0,3 мкм. Подбор коа-

лесцеров в пищевой промышленности,

как правило, осуществляется по произ-

водительности системыподачи воздуха

при определенном давлении и темпера-

туре. Критические значения этих вели-

чин должны указываться в документа-

ции. Подготовленный таким образом

воздух уже не представляет опасность

для установленного далее оборудова-

ния и может использоваться для тех-

нических нужд.

Удаление запахов

Следующий этап обработки газов —

удаление запахов — предназначен

в основном для воздуха или других га-

зов, влияющих на органолептические

характеристики продукта. Наиболее

эффективно для этих целей примене-

ние картриджей из активированного

угля.

Процесс удаления запахов пред-

ставляет собой поглощение примесей

из газа. Как правило, в качестве адсор-

бента применяется гранулированный

активированный уголь, состоящий

из множества беспорядочно располо-

женных микрокристаллов графита.

В конструкции лучших современных

угольных картриджей предусмотрен

удерживающий слой с рейтингом

по жидкости около 5 мкм, предотвра-

щающий возможность попадания ча-

стиц угля в технологический поток.

Наиболее предпочтителен для при-

менения в пищевой промышленности

активированный уголь, получаемый

из скорлупы кокосового ореха. Анало-

гично коалесцерам, подбор угольных

картриджей в пищевой промышлен-

ности, как правило, осуществляется

по производительности системы пода-

чи воздуха при определенном давлении

и температуре. Критические значения

этих величин указываются в докумен-

тации. Перепад давления на картридже

практически не изменяется с течением

времени и необходим для определения

сопротивления в системе.

Стерильнаяфильтрация газов

Вопрос оптимального выбора фильтра

из огромного количества предложений

от производителей, многие из которых

предлагают на первый взгляд идентич-

ные продукты, наиболее остро стоит

при стерилизующей фильтрации воз-

духа.

Наиболее важен правильный, кор-

ректный подбор стерилизующего

фильтра, так как даже единичные про-

скокимикроорганизмовмогут привести

кмикробиологическойнестабильности,

а иногда даже к потере партии продук-

ции и инфицированиютехнологическо-

го оборудования. Большинствомпроиз-

водителей стерилизующих фильтров

рекомендуется использование мембра-

ны PTFE (политетрафторэтилен). Тол-

щина лучших мембран составляет по-

рядка 100 мкм, поэтому при улавлива-

нии загрязнений наиболее эффективен

механизм удерживания поверхностью.

Абсолютный рейтинг мембранысостав-

ляет 0,2 мкм по жидкости, для сухого

газа — 0,003 мкм. Для достижения

стерильности необходимо исходить

из концентрации микроорганизмов

вфильтруемойсреде, посколькуфильтр

характеризуется гарантированнымуда-

лением определенного количества ми-

кроорганизмов на единицуповерхности

(сокращение титра).Максимальная ве-

личина сокращения титра определяет-

ся изготовителями фильтров и должна

указываться в технической документа-

ции. Причем эта информация должна

сопровождаться указаниемконкретных

микроорганизмов, с помощью которых

он тестирован. Например, стерили-

зующий фильтр для воздуха и других

газов «Emflon PFR» характеризуется

сокращением титра в жидкой фазе:

10

7

на 1см

2

фильтровального мате-

риала, тестовый микроорганизм —

Brevundimonas diminuta.

Любой стерилизующий фильтр не-

обходимо время от времени стерили-

зовать паром в течение 30 мин. Макси-

мально возможное суммарное количе-

ство времени, затраченноена всециклы

стерилизации, называется

кумулятив-

ным временем стерилизации

, и оно

должно указываться в документации.

По этому параметру определяется срок

службы стерилизующего фильтра.

Еще один важный показатель при

выборе стерилизующего фильтра —

его целостность после проведения

многократных паровых стерилизаций.

Каждый производитель может указы-

вать различные виды тестирования,

поэтому сравнение их эффективности

и корректности должно проводиться

индивидуально для каждого типа филь-

троэлемента.

В заключение необходимо отметить,

что данная статья содержит общую

ознакомительную информацию, кото-

рая необходима при подборе фильтров

для фильтрации газов. При решении

конкретной задачи по фильтрации

газов на предприятии рекомендуется

обращаться за консультациями к про-

изводителям фильтрационного обору-

дования.

ЛИТЕРАТУРА

1.

Давидян, Г.Г.

Управление загрязнением

/ Г.Г. Давидян // Индустрия напитков. —

2004. —№1, 4, 6.

2.

Борисов, Б.А.

Фильтрация в пищевом произ-

водстве—критерии выбора и использование

в технологических средах / Б.А. Борисов //

Молочная промышленность. —2005. —№3.

3.

Информационно

-

технические

бюллетени кор-

порации Pall.

4.

Давидян, Г.Г.

Эффективная очистка воздуха

и других газов / Г.Г. Давидян, А. Кайтуков //

Индустрия напитков. —2008. —№3.

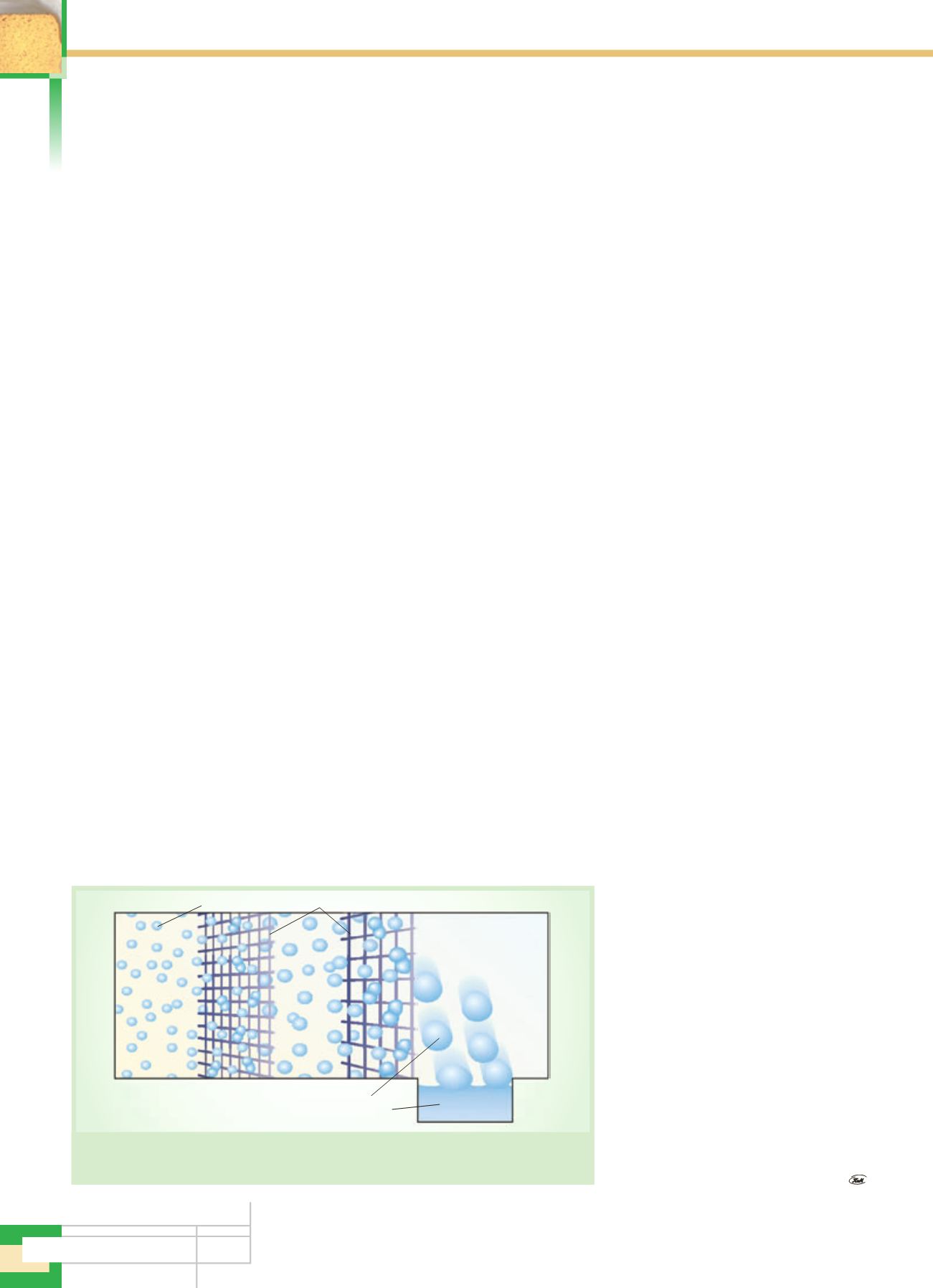

Рис. 3.

Процесс коалесцирования аэрозолей:

1

— аэрозоль;

2

— материал коалесцера;

3

— капли;

4

— конденсат

1

2

3

4

Электронная Научная СельскоХозяйственная Библиотека