48

ПИВО

и

НАПИТКИ

6

•

2009

ОБОРУДОВАНИЕ и УПАКОВКА

товленные из отрезков проволоки,

сваренных в местах пересечения

под углом 60°, или же из ткани.

Преимущества трубчатых разде-

лительных элементов: возможность

их использования для разделения

систем, содержащих взвешенные ча-

стицы; невысокие требования к пред-

варительной очистке разделяемых

систем; возможность предотвраще-

ния образования осадка в процессе

разделения и легкость очистки по-

верхности мембран от осадков.

По конструкции и способам изго-

товления трубчатые разделительные

элементы делят на три типа: с по-

дачей разделяемых систем внутрь

трубки; с подачей разделяемых

систем снаружи трубки; с подачей

разделяемых систем одновременно

внутрь и снаружи трубки.

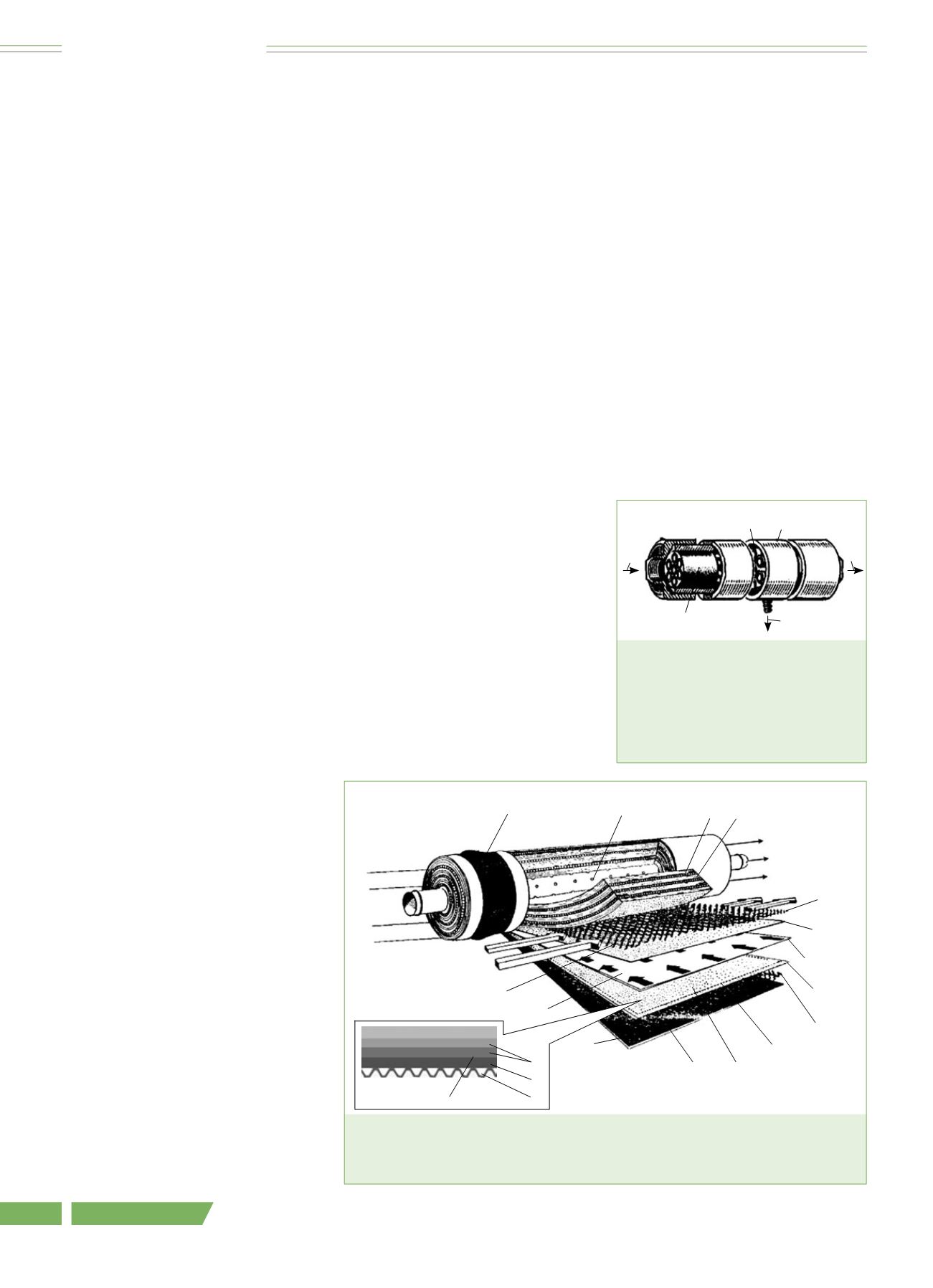

Элементы первого типа представ-

ляют собой трубки с нанесенными

на внутренней поверхности мембра-

нами (рис. 5). Оптимальный диаметр

трубчатой мембраны в таких элемен-

тах находится в пределах 8,5–25 мм.

Трубки в аппарате уложены в виде

блоков, концы которых залиты гер-

метизирующим компаундом.

Недостатки такой конструкции:

небольшая плотность укладки мем-

бран и высокие требования к точно-

сти изготовления внутреннего диа-

метра каркаса.

Мембранная упаковка раздели-

тельного модуля рулонного типа

(рис. 6) состоит из гибких ленточных

элементов. Основной элемент пред-

ставляет собой непрерывную полосу

проницаемой мембраны. Элемент,

являющийся опорой для мембраны

и служащий для разделения пото-

ков, выполнен в виде гибкой пласт-

массовой ленты. Продольные каналы

предназначены для подвода перера-

батываемой смеси, а поперечные —

для отвода пермеата (фильтрата).

Мембрана вместе с гибкой опорой

наматывается на перфорированную

трубу.

Мембранная рулонная упаков-

ка помещается в корпус, в котором

может быть размещено несколько

таких упаковок.

Модули рулонного типа отли-

чаются простотой изготовления.

Их общий недостаток — сложность

коллектирования (разделения) по-

токов.

Модули из полых волокон (рис. 7)

представляют наибольший интерес

по сравнению с мембранными моду-

лями других видов, так как с их помо-

щью можно создавать разделяющую

поверхность 30 тыс. м

2

в 1 м

3

поло-

волоконной упаковки. Применение

в качестве мембранных элементов

полых волокон обеспечивает наи-

большую удельную поверхность

мембран в единице объема модуля,

что способствует созданию компакт-

ных и высокопроизводительных ап-

паратов.

Вертикальный вариант модуля

с безопорной укладкой полых во-

локон может содержать до 1 млн

волокон в зависимости от их тол-

щины и требуемой производитель-

ности модуля. Один конец каждого

волокна в пучке заделан в трубной

решетке, и каналы полых волокон

сообщаются с нижним (выходным)

штуцером. Трубная решетка (за-

делка) пучка полых волокон может

формоваться заливкой герметизи-

рующего материала вокруг пучка

или путем пропитки концов воло-

кон герметизирующим материалом

в процессе компоновки полых во-

локон с образованием пучка. В ка-

честве герметизирующихся мате-

риалов используют отверженные

жидкие составы полимеров (эпок-

сидные смолы, уретаны и т.д.), при-

пои, клеи, воски.

Верхний конец каждого волокна

заделывается так же, как и в трубча-

той решетке, за исключением того,

что каналы полых волокон не сооб-

щаются через заглушку (заперты).

Данное уплотнение может свобод-

но перемещаться в продольном

направлении и собственной массой

обеспечивает продольное уплотне-

ние пучка волокон на 0,5%. Наруж-

ный диаметр волокон составляет

150–800 мкм, а толщина стенки во-

локон зависит от прочностных харак-

теристик материала и может состав-

лять 50–300 мкм. Эффективная дли-

на полых волокон может варьировать-

ся в широких пределах — от 0,2 до

20 м.

Ввод исходного потока высоко-

го давления осуществляется через

питательный штуцер вблизи дни-

ща с внешней стороны волокон,

поскольку полое полимерное во-

локно обычно лучше противостоит

давлению сжатия, чем внутреннего

расширения. Поток смеси распре-

деляется радиально в направлении

от питательной зоны и поднимает-

ся вдоль оси, обтекая полые волок-

Исходный

поток

Исходный

поток

Уплотнитель

Отверстие

коллектора пермеата

Транзит

Транзит

Пермеат

Прокладка

канала

исходного

потока

Мембрана

Поверхность

коллектора

пермеата

Мембрана

Прокладка

канала

исходного

потока

Адгезионная

линия

Покрытие

Поток

пермеата

3

1

2

5 4

7

8

6

9

Рис. 6.

Схема аппарата с рулонной укладкой мембраны:

1

— внешняя сетка;

2

— полупроницаемая мембрана;

3

— мембрана;

4

— поддерживающий

материал;

5

— линия склейки;

6

— сетка;

7

— полиэстерная ткань;

8

— полиэтиленовая подложка;

9

— полиэстерное волокно

Рис. 5.

Схема аппарата с подачей

разделяемого раствора внутрь

трубки:

1

— разделяемая

система;

2

— разделительный

элемент;

3

— корпус аппарата;

4

— концентрат;

5

—фильтрат;

6

— герметизирующий компаунд

4

3

2

1

6

5

Электронная Научная СельскоХозяйственная Библиотека