14

ПИВО

и

НАПИТКИ

5

•

2008

ТЕХНОЛОГИЯ

гозащищенном исполнении. Под каждым

из валков находится специальный, индиви-

дуально настраиваемый скребок для луч-

шего отделения дробленого материала

с поверхности валка. Дробилка оснащена

регулирующимустройствомдля автомати-

ческой, бесступенчатой, точной установки

зазора между валками. Каждый из дро-

бильных валков оснащен индивидуаль-

ным приводом с регулируемой частотой

вращения.

Под дробильными валками расположе-

на смесительная камера, предназначенная

для смешивания дробленого солода с во-

дой в заданном соотношении и получения

однородной заторной массы— бескомко-

вого затора. Корпус смесительной камеры

имеет призматическую форму и ориенти-

рован вершиной вниз. Внижнейчасти сме-

сительной камеры на фланцах укреплен

заторный насос центробежного типа, при-

чем рабочее колесо насоса ориентировано

горизонтально. Специальная конструкция

заторного насоса характеризуется новой

геометрией лопастей и корпуса, благодаря

чему его коэффициент полезного действия

повышается примерно на 40%по сравне-

ниюс типовыми насосами. Кроме того, это

сказывается на снижении потребляемой

мощности электропривода. Благодаря при-

менению червячной передачи насос легко

справляется даже с затором, имеющим

очень высокую вязкость, что требуется,

например, при приготовлении начально-

го сусла с повышенной концентрацией

(до 24%), и выдерживает более высокую

температуру.

В смесительной камере расположена

шнековая мешалка, соединенная с валом

насоса, и автоматически поддерживает-

ся постоянный уровень заторной массы

для предотвращения захвата заторным

насосом воздуха. Привод заторного насоса

оснащен регулятором частоты, что позво-

ляет изменять подачу при транспортиров-

ке затора из смесительной камеры. В двух

противоположных стенках смесительной

камеры, расположенных со сторон тор-

цов дробильных валков, приварены шту-

цера для подвода воды, предназначенной

для приготовления затора. Каждыйизшту-

церов оснащен специальным распредели-

тельнымустройством, благодаря которому

одна часть водыподается непосредственно

под дробильные валки, а другая направля-

ется по стенке смесительной камеры. При

прохождении дробленого солода через

слой разбрызгиваемой воды он равномер-

но увлажняется.

Дробилки оснащены электронной за-

щитой от переполнения, автоматическими

расходомером и регулятором температу-

ры. Дробилки управляются по заданной

программе совместно с оборудованием

варочной установки.

В зависимости от переменных входных

и возмущающих параметров, ипрежде все-

го качественных показателейпоступающе-

го на дробление солода, система дробле-

нияможет самонастраиваться по заданной

программепод воздействиемуправляющих

параметров, в результате чего автоматиче-

ски устанавливаются оптимальные режи-

мы процесса (температура увлажняющей

воды, продолжительность увлажнения,

ширина зазора между дробильными вал-

ками), гарантированно обеспечивающие

стабильность и требуемый уровень выход-

ных параметров системы—качественные

показатели дробленого солода.

Основные технологические режимы

дробления при этом варьируются в следу-

ющих диапазонах: температура увлажня-

ющей воды 50…70 °С; продолжительность

увлажнения 30–120 с; межвалковый зазор

0,2–1,0 мм.

Температураувлажняющейводывлияет

напоказателидробленогосолода:

чемвыше

температура, тем грубее помол, и на-

оборот

. Обычно температура увлажня-

ющей воды составляет 60…65 °С, а про-

должительность увлажнения — 30–60 с.

Типичный зазор между валками со-

ставляет 0,30–0,45мм. При этом следует

учитывать, что при меньшем зазоре (ме-

нее 0,35мм) значительно сокращается

доля крупной фракции дробленого солода

(это впоследствии скажется на ухудшении

фильтрования затора), а при большем за-

зоре (свыше 0,50мм) следует ожидать

снижения экстрактивности и производи-

тельности.

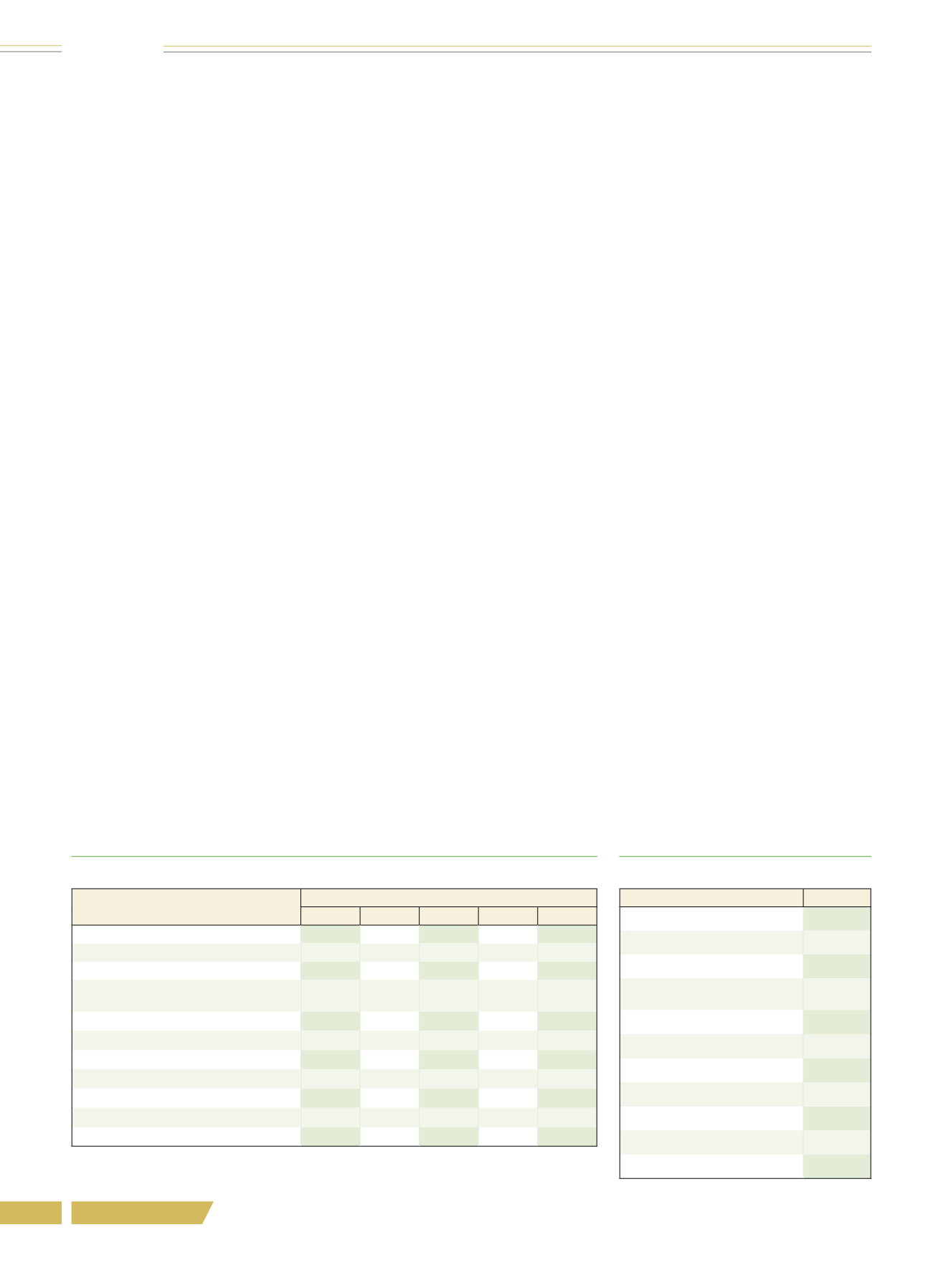

Технические характеристики дробилок

Variomill

приведены в табл. 1.

Для крупных пивоваренных предпри-

ятий предназначена аналогичная по кон-

струкции дробилка

Powermill

произво-

дительностью 40 т/ч. Удельный расход

водына увлажнение составляет 0,5–0,7 гл

на каждые 100 кг солода. Основные тех-

нические характеристики этой дробилки

приведены в табл. 2.

Конструкция дробилок предусматрива-

ет возможность автоматической коррек-

тировки рН затора (обычно до 5,1–5,2)

благодаря дозированию молочной кисло-

ты, как правило, в смесительную камеру.

При этих значениях рН затора блокиру-

ется окисляющий фермент липоксигена-

за, в результате значительно повышается

стабильность вкуса пива.

Смесительная камера герметизирова-

на, вследствие чего контакт затора с кис-

лородом воздуха минимизирован. Иногда

к смесительной камере дополнительно

подводят диоксид углерода или инертный

газ для абсолютного исключения негатив-

ного влияния кислорода на процесс дро-

бления, обеспечения благоприятных усло-

вий для стабилизации вкуса и повышения

устойчивости к старению готового пива.

В дробилках этого типа зернозасыпь

на одну варку измельчается и перекачи-

вается в щадящем режиме в заторный ап-

парат в течение

≈

30мин. Это обусловлено,

во-первых, необходимостью предохране-

ния дробленого материала от окисления, а

во-вторых, для того, чтобы различие в про-

должительности белковой паузы для на-

чальной и последней порций дробленых

зернопродуктов было не слишком велико.

Показатель

Значение

Производительность по солоду, т/ч

40

Количество валков, шт.

2

Длина валков, мм

2000

Ориентировочный общий расход

воды на приготовление затора, гл/ч 1080–1600

В том числе:

на увлажнение

175–250

на затирание

425–700

Установленная мощность, кВт

115

Высота без камеры увлажнения, мм 2610

Высота с камерой увлажнения, мм 4345

Масса (без бункера), кг

10 190

Показатель

Марка солододробилки

V5

V10

V16

V20

V25

Производительность* по солоду, т/ч

5

10

16

20

25

Количество валков, шт.

2

2

2

2

4

Длина валков, мм

600

1000

1200

1200

1200

Ориентировочный общий расход воды

на приготовление затора, гл/ч

85–165 175–335 285–540 350–660 440–750

В том числе:

на увлажнение

20–40 40–80 65–130 80–160 100–200

на затирание

65–125 135–255 220–410 270–500 340–550

Установленная мощность, кВт

21

41

58

74

74

Высота без камеры увлажнения, мм

1555

1830

1925

1925

2610

Высота с камерой увлажнения, мм

3160

3275

3660

3660

4345

Масса (без бункера), кг

2100

3600

5650

5650

9550

* В зависимости от качества солода возможны отклонения ±5%. При использовании несоложеного

зерна производительность дробилки снижается.

Таблица 1

Таблица 2

Электронная Научная СельскоХозяйственная Библиотека