68

ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ

4/2014

ТЕХНИКАИТЕХНОЛОГИЯ

тановлено сильное влияние на про3

должительность кристаллизации,

выход сахара, расход топлива и дру3

гие технологические показатели ра3

боты завода. Аналогичное влияние

на продолжительность, технологи3

ческие и теплотехнические показате3

ли кристаллизуемых продуктов ока3

зывают число, размер, форма крис3

таллов и их масса. Учет всех этих

факторов для эффективного управ3

ления технологическими процесса3

ми возможен лишь при применении

информационно3моделирующих си3

стем.

Практически способ осуществляют

следующим образом. В вакуум3ап3

парат первой кристаллизации наби3

рают с выпарки сироп СВ=50–65 %,

сгущают до П

пер

=1,10–1,12, затем вво3

дят затравочную суспензию, содер3

жащую заданное число центров кри3

сталлизации.

В дальнейшем наращивание крис3

таллов проводят в два этапа. На пер3

вом этапе для поддержания необхо3

димого пересыщения П

пер

=1,10–1,12

подкачивают с выпарки сначала си3

роп низкой концентрации

СВ

с

=50–

65 % до момента времени

ф

n

.

После этого на втором этапе про3

должают наращивание кристаллов,

подкачивая только концентрирован3

ный сироп с клеровкой

СВ

k

=68–

76 % и поддерживая пересыщение

П

пер

=1,10–1,12 до достижения утфе3

лем требуемого объема вакуум3ап3

парата 60 т и

СВ

k

=92–92,5 %.

Момент времени

(ф

n

)

начала по3

дачи

сиропа

с

клеровкой

СВ

ск

=68ч74 % определяют по урав3

нению:

ф

n

=838,8–1137,7СВ

ск

2

+

+1909,4СВ

ск

1

СВ

ск

2

–1376,9СВ

ск

1

Ч

ск

. (1)

Момент времени

(ф

k

)

окончания

процесса кристаллизации

определя3

ют по регрессионному уравнению:

ф

k

=1633,3+469,46СВ

ск

1

–

522,5СВ

ск

1

2

+79,4СВ

ск

2

–1775,4

Ч

ск

. (2)

Расход пара

(Q

п

)

в течение процес3

са кристаллизации поддерживают в

пределах 4600ч13500 кг/ч и опреде3

ляют по регрессионному уравнению:

Q

п

= 597803–

46303СВ

ск1

2

–

– 1363345

Ч

ck

+ 894506

Ч

ck

2

+

+ 197006

СВ

cк1

СВ

ck2

– 100550

СВ

cк1

Ч

ck

–

–158697

СВ

ck2

Ч

ck

.

(3)

В уравнениях (1), (2), (3): СВ

ск1

–

концентрация сиропа с клеровкой в

диапазоне 50ч65 %; СВ

ск2

– концент3

рация сиропа с клеровкой в диапа3

зоне 68ч74 %;

Ч

ск

– чистота сиропа с

клеровкой в диапазоне 88ч94 %;

Q

п

– расход пара на поддержание

П

пер

=1,10ч1,12.

Предложенный способ получения

утфеля первой кристаллизации об3

ладает следующими достоинствами:

сгущение сиропа с выпарки до

П

пер

=1,10–1,12, а не до 1,25–1,30, по3

зволяет снизить расход пара на ста3

дии сгущения до момента образова3

ния центров кристаллизации;

введение четко заданного числа

центров кристаллизации при дости3

жении П

пер

=1,10–1,12 позволяет бо3

лее устойчиво управлять процессом

роста кристаллов в метастабильной

зоне, избежать образования конгло3

мератов и друзов, улучшить грану3

лометрический состав сахара3песка;

использование на первом этапе для

наращивания кристаллов и поддер3

жания П

пер

=1,10–1,12 только сиропа с

выпарки обеспечивает лучшие усло3

вия кристаллизации из3за исключения

попадания в состав подкачиваемого

продукта вредных продуктов разло3

жения сахарозы (редуцирующих ве3

ществ, меланоидина, красящих ве3

ществ и др.), что, несомненно, имеет

место при возврате клеровок;

более эффективное использова3

ние полезного объема вакуум3аппа3

рата и независимо от изменений тех3

нологических, теплотехнических,

физико3химических показателей,

колебаний состава примесей, полу3

чение в любом случае массы утфеля

60 т и СВ

у

=92 %;

сокращение потерь от термическо3

го разложения сахарозы и улучше3

ние качества готовой продукции;

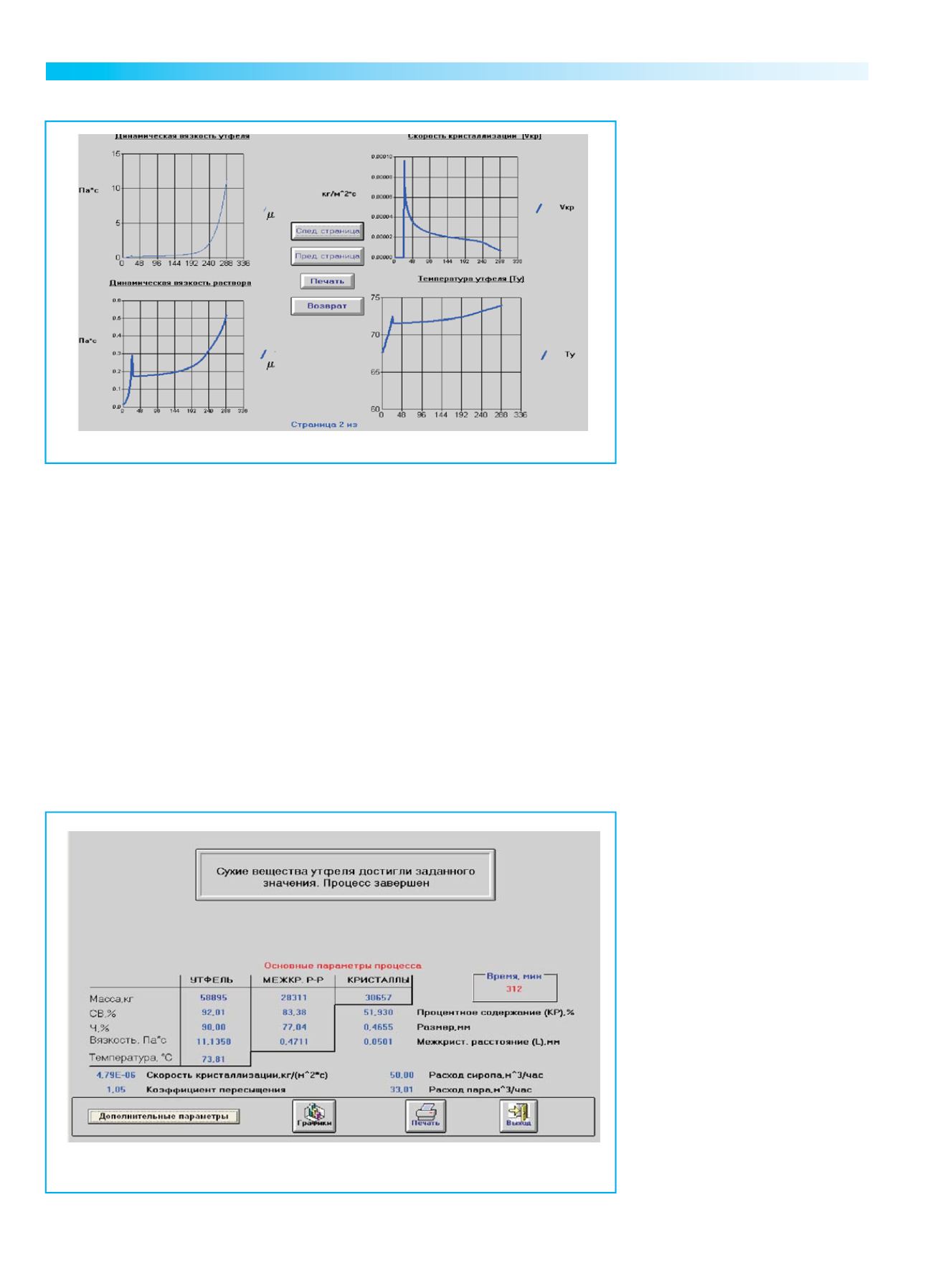

Рис. 4. Уваривание утфеля 13го продукта в ручном режиме (расход сиропа задается в

зависимости от коэффициента пересыщения) – окончание процесса

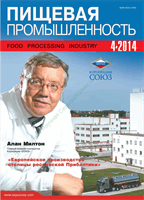

Рис. 3. Показатели процесса уваривания

(μ

у

,

μ

р3ра

,V

кр,

Т

у

) в автоматическом режиме

Электронная Научная СельскоХозяйственная Библиот ка