МЕХАНИЗАЦИЯ

48

ͪКормопроизводствоͫ № 1, 2014

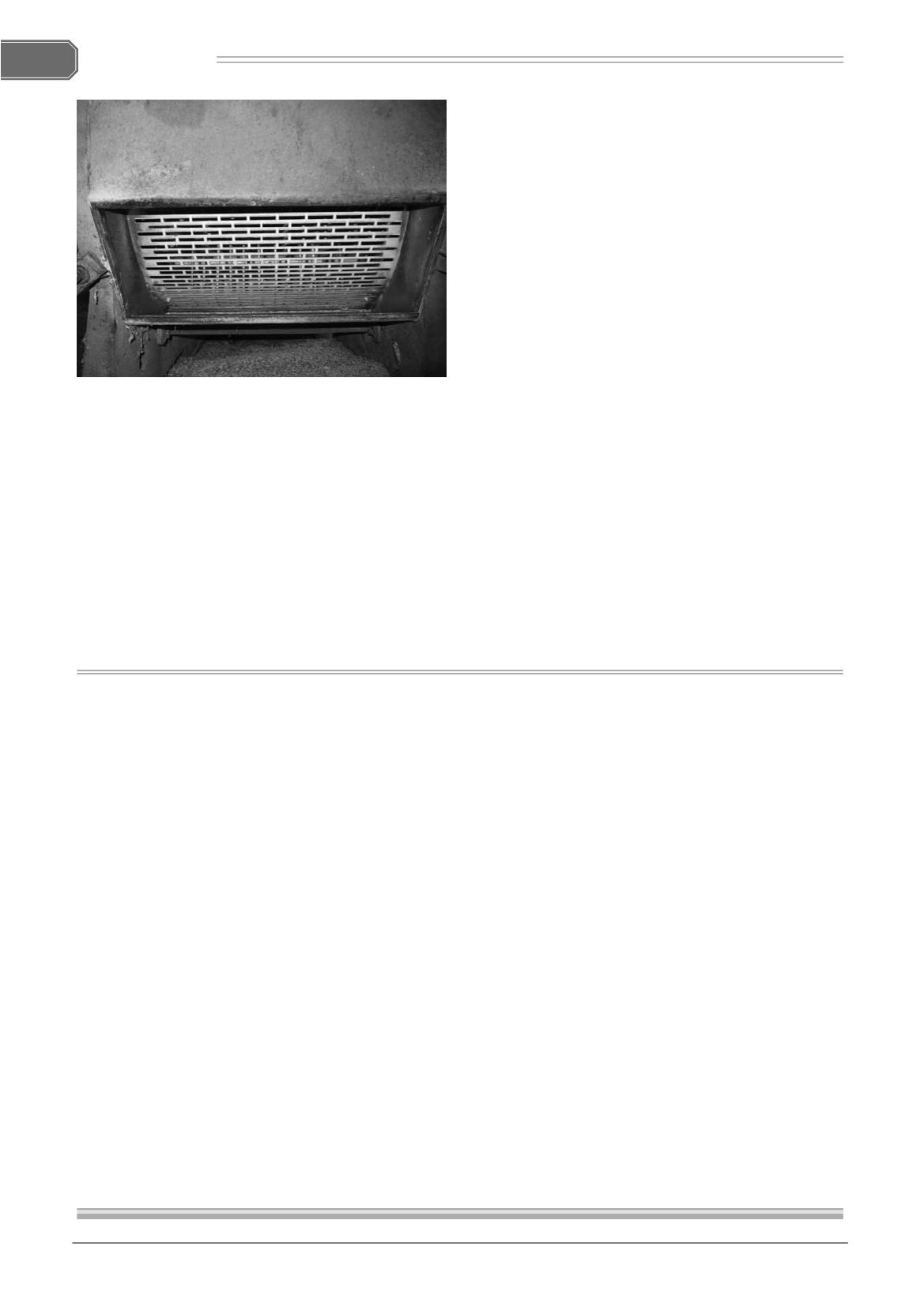

www.kormoproizvodstvo.ruПредложенное нами решение уже опробовано

на серийно выпускаемой молотковой дробилке КДУ-

2,0 (рис. 7).

Применение решета с прямоугольными отвер-

стиями позволило увеличить производительность

дробилки и уменьшить энергозатраты. Так, при уста-

новленной подаче 0,86 кг/с потребление тока на ре-

шётах с прямоугольными отверстиями, установлен-

ными на продольный размер живого сечения 6 мм,

снизилось на 15% по сравнению с круглыми отвер-

стиями диаметром 6 мм. Кроме того, уменьшилось

содержание пылевидной фракции, а получаемая

дерть имела более однородный гранулометриче-

ский состав. Полученные результаты позволяют

надеяться на то, что предлагаемое нами решение

найдёт применение в отечественном кормопроиз-

водстве.

Литература

1. Гурьянов А. М., Артемьев А. А. Основы рационального ис-

пользования фуражного зерна в животноводстве // Дости-

жения науки и техники АПК. — 2008. —№ 6. — С.52–55.

2. Мельников С. В. Механизация и автоматизация животно-

водческих ферм. — СПб.: Колос, 1978. — 560 с.

3. Карнов А. М. Дробильное устройство. / А. М. Карнов,

И. В. Коношин // Патент на изобретение РФ 2204436 —

№ 2001129871/13; заявлен 05.11.2001, опубл. 20.05.2003.

4. Коношин И. В. Молотковая дробилка. / И. В. Коношин,

А. А. Сундеев // Свидетельство на полезную модель РФ

31998 — № 2003103050/20; заявлен 06.02.2003, опубл.

10.09.2003.

5. Коношин И. В. Молотковая дробилка. / И. В. Коношин,

А. В. Звеков // Патент на изобретение РФ 2287371 —

№ 2005109616/03; заявлен 04.04.2004, опубл. 20.11.2006,

бюл. № 32.

6. Гиршин М. Е., Рощин П. М. Влияние параметров решёт дро-

билки на показатели процесса измельчения // Записки

ЛСХИ. — 1970. — т. 149. — С.18–23.

USING THE SIEVES WITH CONTROLLABLE OPEN AREA IN HAMMERMILLS

I. V. Konoshin, A. V. Zvekov, A. V. Cherepkov

Being universal as crushing machinery, hammermills are used on many Russian farms for preparing forage grain

to feed the animals, or for crushing the loose compounds in mixed feed producƟon. They possess a number of

unquesƟonable advantages such as small size, simple design, performance reliability, pounding efficiency and

no considerable heaƟng of the processed raw staff. However, increased wear, high energy intensity of the crush-

ing process are typical for them along with a technological inconvenience of the necessary pause for changing

the grinding coarseness. Several soluƟons for eliminaƟng these demerits are suggested in the arƟcle. Thus, using

bulged towards the inner space sieve is provided in the hammermill construcƟon for even distribuƟon of the raw

staff in the crushing chamber, and increasing the wear resistance of the separate acƟve crushing members. An-

other improvement is a return line which provides a faster evacuaƟon of the raw staff from the sieve inner space

thus decreasing the energy costs. The crusher design developed by us has a spiral sieve and a segment one, al-

lowing improving the milling efficiency because in this case a sieve is not just a controller but an influenƟal factor

increasing the impact speed of the hammers and the materials’ parƟcles. The issue of the sieve mesh shape im-

pact on the grinding quality was specially studied. As a result it was suggested to use two sieves with rectangular

meshes — a moveable and a fixed one. At using the round-meshed sieves, the parƟcles’ hiƫng impedes the nor-

mal evacuaƟon of the processed mass from the crushing chamber. In the case of rectangular meshes the proba-

bility of the parƟcles’ pathways intercrossing is lower, thus the hammermills’ performance is enhanced and the

parƟcle size distribuƟon of the obtained product is improved. The opƟon of shiŌing the moveable sieve against

the fixed one allows adjusƟng the length of the clear area leaving the cross dimension constant, thus regulaƟng

the grinding coarseness. The suggested soluƟon is already tested on a series-produced hammermill KDU-2,0 and

is proved efficient: the power usage has decreased, the silt content was lower, and the obtained chop was more

uniform.

Keywords:

hammermill, crushing, sieve, parƟcle.

Рис. 7. Предлагаемое решение на серийно

выпускаемой молотковой дробилке КДУ-2,0

Электронная Научная СельскоХозяйственная Библиотека