93

QUALITY AND SAFETY

ПИЩЕВАЯ ПРОМЫШЛЕННОСТЬ

8/2004

Количество отказов

шения в основном обусловлены отка&

зами электромагнитных клапанов и

электродов уровня жидкости в дозиро&

вочной станции. При выполнении опе&

раций расстойки и выпечки изделий

основные нарушения связаны с отказа&

ми транспортных систем – роторно&

ленточного укладчика, конвейерного

пода печи, посадчика, выгрузки. Оче&

видно, эти транспортные механизмы

являются самым узким местом выде&

ленных операций.

Как следует из данных, приведенных

в таблице, доля нарушений парамет&

ров технологического регламента при

проведении процесса производства

нарезных батонов за рассматривае&

мый период, обусловленных несовер&

шенством оборудования и его низкой

надежностью, составила 76,40% от

общего количества зафиксированных

нарушений.

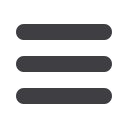

Анализ документов об отказах на

исследуемом производстве позволил

определить технологическое оборудо&

вание, которое внесло наибольший

вклад в отклонение технологического

процесса от технологического регла&

мента, а также оценить показатели ча&

стоты отказов и их последствий. Наи&

большее количество отклонений каче&

ственных характеристик продукции

вызвано низкой надежностью дозиро&

вочной станции, делителя, печи, ро&

торно&ленточного укладчика, закаточ&

ной машины. Соотношение отказов ос&

новного технологического оборудова&

ния за исследуемый период показано

на рисунке.

Наиболее часто отмечены отказы

механической части перечисленного

оборудования. В общем количестве

отказов они составили 69,35%. Отка&

зы, связанные с электрической частью

оборудования, составили за исследуе&

мый период 20,94%. Эти показатели

отражают низкую эксплуатационную

надежность используемых машин.

Все указанные случаи привели к

ухудшению качественных характерис&

тик готовых изделий, что зарегистриро&

вано в соответствующих документах.

Анализ показал

большую роль че

ловеческого фактора среди причин

отклонения процесса

(некачествен&

ное проведение процедуры контроля

технологического процесса, наруше&

ние технологической дисциплины, не&

правильное задание параметров про&

цесса).

На стадии разделки теста и формо&

вания заготовок в связи с некоррект&

ными действиями производственного

персонала произошло 34,17% наруше&

ний. Основные из них:

•

ошибки при регулировке делителя,

своевременно не обнаруженные при

контроле массы куска;

•

плохая санитарная обработка де&

лителя, приводящая к торможению

поршня;

•

ошибки в регулировке зазоров ок&

руглителя и закаточной машины.

Основные нарушения на стадии при&

готовления рецептурной смеси связаны

с ошибками при задании расхода жид&

ких компонентов на дозировочной

станции.

Доля нарушений, обусловленных че&

ловеческим фактором на стадиях рас&

стойки и выпечки изделий, незначи&

тельна. В основном эти нарушения

обусловлены ошибками персонала при

задании температурно&влажностного

режима процессов.

Всего за исследованный период на

предприятии отклонения процессов по

вине обслуживающего персонала со&

ставили 19,19 %. Это позволяет сделать

вывод о необходимости максимально&

го автоматизирования производства и

контроля технологического процесса.

Основные причины, вызывающие от&

клонения по вине производственного

персонала, можно сформулировать

следующим образом: неумение оцени&

вать информацию о состоянии процес&

сов; слабое знание сущности происхо&

дящих процессов; технологическая не&

дисциплинированность.

Таким образом, в результате анали&

за имеющихся статистических данных

о нарушениях, зарегистрированных

на представительной выборке техно&

логических процессов и обработан&

ных методами математической стати&

стики,

установлены

основные законо

мерности отклоне

ний

параметров,

вызывающие ухуд

шение

качества

продукции

:

•

снижение каче&

ства готовой продук&

ции в результате от&

клонения технологи&

ческих

процессов

можно интерпретиро&

вать как совокупность

потоков случайных

событий, количество

которых на ограни&

ченных интервалах

времени распределе&

но по закону Пуассо&

на, а время появле&

ния отдельных слу&

чаев по экспоненци&

альному закону;

•

появление каждо&

го случая является

следствием возник&

новения и развития

первичной

цепи

предпосылок;

•

инициаторами

первичных

цепей

происшествий служат

использование техно&

логического оборудо&

вания с конструктив&

ным

несовершен&

ством и низкой эксп&

луатационной надеж&

ностью, нерегламен&

80

70

60

50

40

30

20

10

0

1 2 3 4 5 6 7 8 9 10

Соотношение отказов основного технологического

оборудования за исследуемый период:

1 – дозировочная станция; 2 – роторно&ленточный

укладчик; 3 – печь ПХС–25 М; 4 – делитель А2–ХТН;

5 – надрезчик&опрыскиватель ЛД–151; 6 – посадчик;

7 – тестомесильная машина Р3–ХТИ – 3;

8 – закаточная машина Н8–ХТ3; 9 – выгрузка;

10 – округлитель Т1–ХТН

тированные внешние воздействия на

процесс в результате несанкциониро&

ванных действий и ошибок персонала

при обслуживании оборудования, за&

дании параметров процесса и контро&

ля его проведения.

На основании полученных результа&

тов нами проведено моделирование

ухудшения качества проведения про&

цессов и оценивание вероятности про&

ведения их в регламентированных ус&

ловиях.

Электронная Научная СельскоХозяйственная Библиотека